Нож: заточные круги и камни

кадры решают всё — но с инструментом и приспособлениями кадры решат всё намного лучше.

заточные круги и камни — это обеспечение работоспособности режущего инструмента.

— СУТЬ РАБОТЫ КАМНЕЙ

— МАРКИРОВКА КРУГОВ

— АБРАЗИВНЫЙ МАТЕРИАЛ

— РАЗМЕР ШЛИФОВАЛЬНОГО ЗЕРНА

— ТВЕРДОСТЬ

— СВЯЗКА ШЛИФ.ЗЕРНА

— СУТЬ ФОРМИРОВАНИЯ РЕЖУЩЕЙ КРОМКИ

в любом процессе есть принцип, центральная идея, осознание которой

делает доступным понимание всех крупных и мелких деталей.

когда эта идея передается от мастера ученику, из уст в уста, из рук в руки —

дело процветает. когда эта идея теряется, то, несмотря на сотни страниц

в сотнях изданий, — у практикующих остаются сотни вопросов.

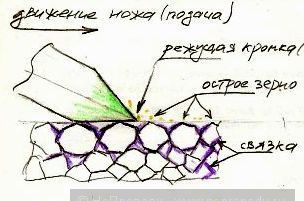

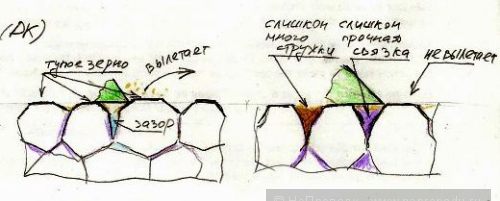

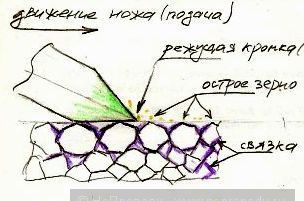

=СУТЬ РАБОТЫ КАМНЕЙ==

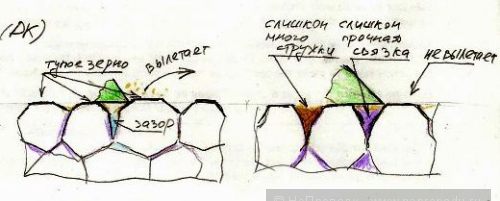

— изначально острые зерна постепенно затупляются.

— при достаточной степени их затупления они выкрашиваются

от усиливающегося давления обрабатываемого материала.

— их выкрашиваемость определяется

1) самим *материалом зерен,

2) свойствами склеивающего вещества, оно же *связка,

3) режимом связывания зерен в камне, что дает *твердость.

3) закупоренностью зазоров меж зернами стружкой и прочим материалом.

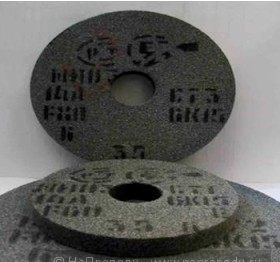

==*МАРКИРОВКА КРУГОВ==

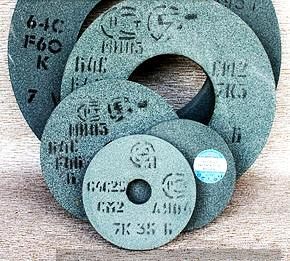

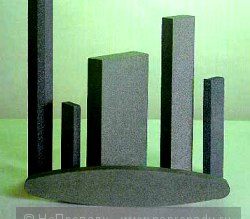

почему круги, а не плоские брусочки?

потому что круги изготавливаются для промышленного производства,

их заказывают продвинутые технологи и там отличное качество.

плоские брусочки делают для домашнего пользования,

их выбирают дяди Васи и Сан Санычи: качество среднее и ниже.

поэтому для заточки дома вручную я выбираю КРУГИ.

пример: ЧАЗ ПП 14А 40 СТ2 5 К5 30М/С 150х16х32.

такая маркировка была до 01.01.2008г. с этого времени

зернистость шлифзерна и твердость показывается несколько иначе, а именно вот так.

ЧАЗ – Челябинский абразивный завод.

ПП — форма круга: плоско-параллельный

14А – материал: электрокорунд нормальный

40 – размер зерен или зернистость шлифзерна: от 0,32 до 0,4мм

СТ1 – твердость: среднетвердый.

К5 – связка, типа клея: керамическая

5 – плотность структуры

30М/С – максимальная рабочая скорость.

150х16х32 – размеры – диаметр, высота, диаметр отверстия.

для любителей копать глубоко:

ГОСТ Р 52587-2006 Инструмент абразивный. Обозначения.

ГОСТ 2424 Круги шлифовальные. Технические условия.

ГОСТ 2464 Сегменты шлифовальные. Технические условия.

ГОСТ 21963 Круги отрезные. Технические условия.

ОСТ 2И 70-8-87 Инструмент абразивный для АВТОВАЗа и КАМАЗа.

ТУ 3982-001-70822229-2007 Круги о6дирочные и шлифовальные.

ГОСТ Р 52588-2006 Инструмент абразивный. Требования безопасности.

==*АБРАЗИВНЫЙ МАТЕРИАЛ==

*монокорунд По сравнению с нормальным и белым электрокорундами монокорунд обладает более высокими показателями: твердостью, механической прочностью и абразивной способностью. Марки монокорунда

для заточки инструмента я этот материал не использую.

*карбид кремния. бОльшая твердость чем у электрокорунда. Высокая механическая прочность и режущая способность. Карбид кремния черный – применяют для обработки твердых сплавов, чугуна, стекла, цветных металлов. В марках обозначается как 53С, 54С, 55С. Карбид кремния зеленый – применяется для заточки твердосплавного инструмента, шлифования керамики. Обозначается как 63С, 64С.

для заточки деревообрабатывающего инструмента не использую.

да, это очень прочный материал — но, затупившись, его зерна долго не выкрашиваются.

поэтому наши ножи будут очень быстро нагреваться.

эти круги хороши для твердосплавного токарного и фрезерного инструмента,

а также для заточки сверл с твердосплавными напайками, которыми мы кирпич сверлим.

*нормальный электрокорунд наиболее часто применяют в промышленности. Высокая твердость и прочность зерен позволяют использовать электрокорунд для шлифования металлов. Кроме того, корунд имеет значительную вязкость, а поэтому его применяют при выполнении работ с переменными нагрузками и при повышенных давлениях. Промышленность выпускает нормальный электрокорунд марок 12А, 13А, 14А, 15А и 16А. Электрокорунд 12А и 13А применяют при изготовлении инструментов на органической связке, предназначенных для обработки заготовок из углеродистых незакаленных сталей и легированных чугунов. Электрокорунд 14А используют при изготовлении абразивных паст и инструментов на всех связках, которые применяют для обработки заготовок из незакаленных сталей, легированных чугунов и цветных металлов. Из электрокорунда 15А изготавливают инструменты на всех связках, применяемых для обработки заготовок из конструкционных углеродистых и легированных сталей.

этот материал употребляют для обдирочных работ.

он бывает серого и черного цвета.

тот, который серый — получше, им можно инструмент затачивать,

из него делают брусочки для домашнего пользования.

*белый электрокорунд. Вследствие высокой твердости, прочности и наличия острых кромок, зерна белого электрокорунда легко внедряются в заготовки из высокопрочных сплавов. Острые кромки зерен способствуют также меньшему нагреву обрабатываемых заготовок. Абразивные инструменты и материалы из белого электрокорунда однородны и обладают хорошей самозатачиваемостью, а обработанные ими поверхности деталей отличаются низкой шероховатостью. Белый электрокорунд выпускают трех марок: 23А, 24А и 25А. Для обработки заготовок из углеродистых, легированных и быстрорежущих сталей для работ нормально и высокой точности.

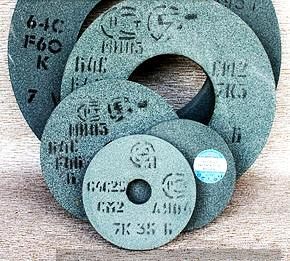

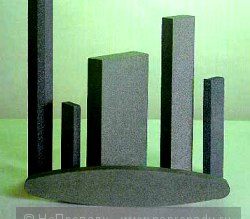

этот материал — радость души моей. почти все заточные работы

я делаю белым электрокорундом — они лучший во всех отношениях.

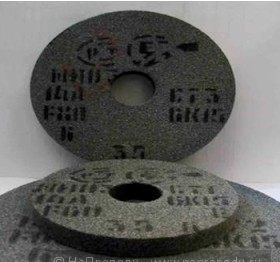

на фотке, что выше — мои круги и брусочки, с которыми чаще всего работаю.

==*РАЗМЕР ШЛИФОВАЛЬНОГО ЗЕРНА, или зернистоть==

80—125 применяются для чернового шлифования;

25—50 — для обычного шлифования и для заточки инструментов;

10—16 используются для чистового шлифования;

3—10 применяются для резьбошлифования.

для доводки применяются микропорошки с размером зерен от 3 до 28 мк.

для черновой заточки я использую размер 25 (F60) или 40 (F46)

для доводки размер 10 (F120) или меньше. (в скобках новый стиль, но я привык к старому).

здесь можно видеть соответствие старых и новых обозначений зернистости.

==*ТВЕРДОСТЬ==

твердость шлифовального круга — это способность связки удерживать зерно в камне при воздействии на него внешних сил. слишком твердый круг долго держит в себе затупившееся зерно и вследствие этого возникает перегрев обрабатываемой поверхности. см. самый первый рисунок в статье. слишком мягкий круг быстро изнашивается.

выбор твердости круга зависит в первую очередь от обрабатываемого материала, поставленных целей и желания сэкономить на заточных камнях.

до 2008г. была следующая градация твердости:

соответствие обозначений до и после 2008 года.

М — мягкий M1 M2 МЗ

СМ — среднемягкий СМ1 СМ2

С — средний C1 C2

СТ — среднетвердый СТ1 СТ2 СТ3

Т — твердый T1 T2

ВТ — весьма твердый ВТ1 ВТ2

ЧТ — чрезвычайно твердый ЧТ1 ЧТ2

моя любимая твердость СМ1 и СМ2.

==*СВЯЗКА ШЛИФ.ЗЕРНА==

бакелитовая связка Б (B в скобках маркировка связки после 2008г) – круги на этой связке обладают высокой прочностью и упругостью, допускают большие скорости резания. эта связка оказывает полирующее действие на металл. хороша для отрезных кругов для болгарок.

глифталевая ГФ и пенфталевая ПФ связки – применяются для кругов для отделочных работ. обозначаются соответственно. это те круги, которые еще называют поролоновыми или пенопластовыми.

магнезиальная связка М – шлифовальные круги на этой связке гигроскопичны, имеют повышенный износ.

силикатная связка С – круги с этой связкой используются когда необходим минимальный нагрев детали. встречается редко.

вулканитовая связка В ® — обладает большой упругостью и плотностью, повышенным полирующим действием. менее прочна и теплостойка. маркируется буквой.

керамическая связка К (V) – самая распространенная. огнеупорная, водостойкая, химически стойкая, высокая прочность, хрупкая. Обозначается буквой К (V).

в кругах, что я использую для заточки инструмента — керамическая связка К.

изначально я думал про заточку вообще не писать — ведь в инете

на эту тему море статей и книг и у нас на сайте

была пара копипастов. но когда я недавно писал про ножи,

меня попросили изложить «заточку для чайников».

я сделаю это, потому что, честно говоря, я бы от многое сделал иначе из того,

что советуют делать в различных инетовских статьях.

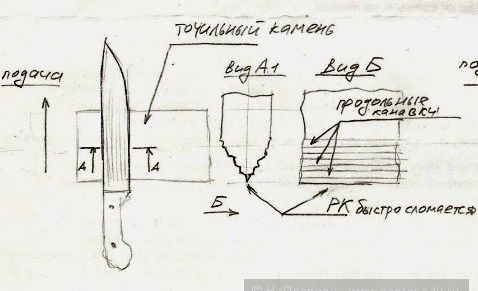

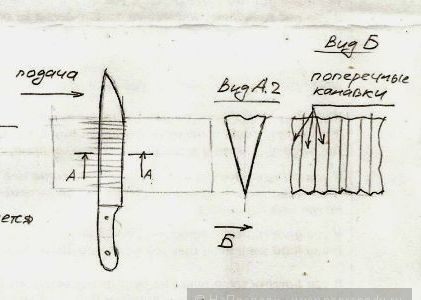

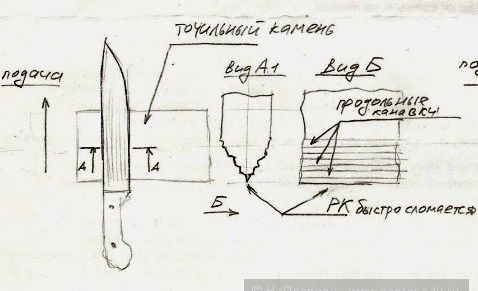

==СУТЬ ФОРМИРОВАНИЯ РЕЖУЩЕЙ КРОМКИ (РК)==

— ввиду наличия зазоров меж заточными зернами, на обработанном материале остаются канавки.

— если мы подаем нож параллельно, вдоль длины тела ножа — имеем продольные канавки.

— в месте крайней продольной канавки очень скоро получим облом и тупую РК.

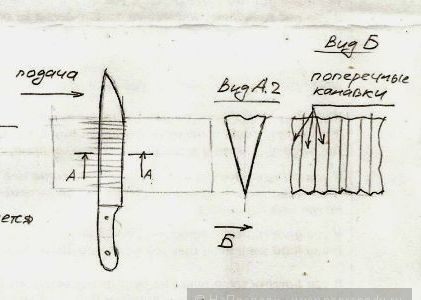

— если подаем нож перпендикулярно, поперек тела ножа — имеем поперечные канавки.

— поперечные зубчики на РК держатся значительно дольше продольных и облегчают резание:

ввиду пилительного эффекта.

— чем меньше эти поперечные зубчики, тем

1) меньше пилительный эффект — поэтому я не делаю полировку на войлоке,

2) дольше РК останется острой: с уменьшением размера зубчиков увеличивается стойкость РК.

я делаю так, чтоб поперечные зубчики были — но очень маленькими.

заточные круги и камни — это обеспечение работоспособности режущего инструмента.

— СУТЬ РАБОТЫ КАМНЕЙ

— МАРКИРОВКА КРУГОВ

— АБРАЗИВНЫЙ МАТЕРИАЛ

— РАЗМЕР ШЛИФОВАЛЬНОГО ЗЕРНА

— ТВЕРДОСТЬ

— СВЯЗКА ШЛИФ.ЗЕРНА

— СУТЬ ФОРМИРОВАНИЯ РЕЖУЩЕЙ КРОМКИ

в любом процессе есть принцип, центральная идея, осознание которой

делает доступным понимание всех крупных и мелких деталей.

когда эта идея передается от мастера ученику, из уст в уста, из рук в руки —

дело процветает. когда эта идея теряется, то, несмотря на сотни страниц

в сотнях изданий, — у практикующих остаются сотни вопросов.

=СУТЬ РАБОТЫ КАМНЕЙ==

— изначально острые зерна постепенно затупляются.

— при достаточной степени их затупления они выкрашиваются

от усиливающегося давления обрабатываемого материала.

— их выкрашиваемость определяется

1) самим *материалом зерен,

2) свойствами склеивающего вещества, оно же *связка,

3) режимом связывания зерен в камне, что дает *твердость.

3) закупоренностью зазоров меж зернами стружкой и прочим материалом.

==*МАРКИРОВКА КРУГОВ==

почему круги, а не плоские брусочки?

потому что круги изготавливаются для промышленного производства,

их заказывают продвинутые технологи и там отличное качество.

плоские брусочки делают для домашнего пользования,

их выбирают дяди Васи и Сан Санычи: качество среднее и ниже.

поэтому для заточки дома вручную я выбираю КРУГИ.

пример: ЧАЗ ПП 14А 40 СТ2 5 К5 30М/С 150х16х32.

такая маркировка была до 01.01.2008г. с этого времени

зернистость шлифзерна и твердость показывается несколько иначе, а именно вот так.

ЧАЗ – Челябинский абразивный завод.

ПП — форма круга: плоско-параллельный

14А – материал: электрокорунд нормальный

40 – размер зерен или зернистость шлифзерна: от 0,32 до 0,4мм

СТ1 – твердость: среднетвердый.

К5 – связка, типа клея: керамическая

5 – плотность структуры

30М/С – максимальная рабочая скорость.

150х16х32 – размеры – диаметр, высота, диаметр отверстия.

для любителей копать глубоко:

ГОСТ Р 52587-2006 Инструмент абразивный. Обозначения.

ГОСТ 2424 Круги шлифовальные. Технические условия.

ГОСТ 2464 Сегменты шлифовальные. Технические условия.

ГОСТ 21963 Круги отрезные. Технические условия.

ОСТ 2И 70-8-87 Инструмент абразивный для АВТОВАЗа и КАМАЗа.

ТУ 3982-001-70822229-2007 Круги о6дирочные и шлифовальные.

ГОСТ Р 52588-2006 Инструмент абразивный. Требования безопасности.

==*АБРАЗИВНЫЙ МАТЕРИАЛ==

*монокорунд По сравнению с нормальным и белым электрокорундами монокорунд обладает более высокими показателями: твердостью, механической прочностью и абразивной способностью. Марки монокорунда

для заточки инструмента я этот материал не использую.

*карбид кремния. бОльшая твердость чем у электрокорунда. Высокая механическая прочность и режущая способность. Карбид кремния черный – применяют для обработки твердых сплавов, чугуна, стекла, цветных металлов. В марках обозначается как 53С, 54С, 55С. Карбид кремния зеленый – применяется для заточки твердосплавного инструмента, шлифования керамики. Обозначается как 63С, 64С.

для заточки деревообрабатывающего инструмента не использую.

да, это очень прочный материал — но, затупившись, его зерна долго не выкрашиваются.

поэтому наши ножи будут очень быстро нагреваться.

эти круги хороши для твердосплавного токарного и фрезерного инструмента,

а также для заточки сверл с твердосплавными напайками, которыми мы кирпич сверлим.

*нормальный электрокорунд наиболее часто применяют в промышленности. Высокая твердость и прочность зерен позволяют использовать электрокорунд для шлифования металлов. Кроме того, корунд имеет значительную вязкость, а поэтому его применяют при выполнении работ с переменными нагрузками и при повышенных давлениях. Промышленность выпускает нормальный электрокорунд марок 12А, 13А, 14А, 15А и 16А. Электрокорунд 12А и 13А применяют при изготовлении инструментов на органической связке, предназначенных для обработки заготовок из углеродистых незакаленных сталей и легированных чугунов. Электрокорунд 14А используют при изготовлении абразивных паст и инструментов на всех связках, которые применяют для обработки заготовок из незакаленных сталей, легированных чугунов и цветных металлов. Из электрокорунда 15А изготавливают инструменты на всех связках, применяемых для обработки заготовок из конструкционных углеродистых и легированных сталей.

этот материал употребляют для обдирочных работ.

он бывает серого и черного цвета.

тот, который серый — получше, им можно инструмент затачивать,

из него делают брусочки для домашнего пользования.

*белый электрокорунд. Вследствие высокой твердости, прочности и наличия острых кромок, зерна белого электрокорунда легко внедряются в заготовки из высокопрочных сплавов. Острые кромки зерен способствуют также меньшему нагреву обрабатываемых заготовок. Абразивные инструменты и материалы из белого электрокорунда однородны и обладают хорошей самозатачиваемостью, а обработанные ими поверхности деталей отличаются низкой шероховатостью. Белый электрокорунд выпускают трех марок: 23А, 24А и 25А. Для обработки заготовок из углеродистых, легированных и быстрорежущих сталей для работ нормально и высокой точности.

этот материал — радость души моей. почти все заточные работы

я делаю белым электрокорундом — они лучший во всех отношениях.

на фотке, что выше — мои круги и брусочки, с которыми чаще всего работаю.

==*РАЗМЕР ШЛИФОВАЛЬНОГО ЗЕРНА, или зернистоть==

80—125 применяются для чернового шлифования;

25—50 — для обычного шлифования и для заточки инструментов;

10—16 используются для чистового шлифования;

3—10 применяются для резьбошлифования.

для доводки применяются микропорошки с размером зерен от 3 до 28 мк.

для черновой заточки я использую размер 25 (F60) или 40 (F46)

для доводки размер 10 (F120) или меньше. (в скобках новый стиль, но я привык к старому).

здесь можно видеть соответствие старых и новых обозначений зернистости.

==*ТВЕРДОСТЬ==

твердость шлифовального круга — это способность связки удерживать зерно в камне при воздействии на него внешних сил. слишком твердый круг долго держит в себе затупившееся зерно и вследствие этого возникает перегрев обрабатываемой поверхности. см. самый первый рисунок в статье. слишком мягкий круг быстро изнашивается.

выбор твердости круга зависит в первую очередь от обрабатываемого материала, поставленных целей и желания сэкономить на заточных камнях.

до 2008г. была следующая градация твердости:

соответствие обозначений до и после 2008 года.

М — мягкий M1 M2 МЗ

СМ — среднемягкий СМ1 СМ2

С — средний C1 C2

СТ — среднетвердый СТ1 СТ2 СТ3

Т — твердый T1 T2

ВТ — весьма твердый ВТ1 ВТ2

ЧТ — чрезвычайно твердый ЧТ1 ЧТ2

моя любимая твердость СМ1 и СМ2.

==*СВЯЗКА ШЛИФ.ЗЕРНА==

бакелитовая связка Б (B в скобках маркировка связки после 2008г) – круги на этой связке обладают высокой прочностью и упругостью, допускают большие скорости резания. эта связка оказывает полирующее действие на металл. хороша для отрезных кругов для болгарок.

глифталевая ГФ и пенфталевая ПФ связки – применяются для кругов для отделочных работ. обозначаются соответственно. это те круги, которые еще называют поролоновыми или пенопластовыми.

магнезиальная связка М – шлифовальные круги на этой связке гигроскопичны, имеют повышенный износ.

силикатная связка С – круги с этой связкой используются когда необходим минимальный нагрев детали. встречается редко.

вулканитовая связка В ® — обладает большой упругостью и плотностью, повышенным полирующим действием. менее прочна и теплостойка. маркируется буквой.

керамическая связка К (V) – самая распространенная. огнеупорная, водостойкая, химически стойкая, высокая прочность, хрупкая. Обозначается буквой К (V).

в кругах, что я использую для заточки инструмента — керамическая связка К.

изначально я думал про заточку вообще не писать — ведь в инете

на эту тему море статей и книг и у нас на сайте

была пара копипастов. но когда я недавно писал про ножи,

меня попросили изложить «заточку для чайников».

я сделаю это, потому что, честно говоря, я бы от многое сделал иначе из того,

что советуют делать в различных инетовских статьях.

==СУТЬ ФОРМИРОВАНИЯ РЕЖУЩЕЙ КРОМКИ (РК)==

— ввиду наличия зазоров меж заточными зернами, на обработанном материале остаются канавки.

— если мы подаем нож параллельно, вдоль длины тела ножа — имеем продольные канавки.

— в месте крайней продольной канавки очень скоро получим облом и тупую РК.

— если подаем нож перпендикулярно, поперек тела ножа — имеем поперечные канавки.

— поперечные зубчики на РК держатся значительно дольше продольных и облегчают резание:

ввиду пилительного эффекта.

— чем меньше эти поперечные зубчики, тем

1) меньше пилительный эффект — поэтому я не делаю полировку на войлоке,

2) дольше РК останется острой: с уменьшением размера зубчиков увеличивается стойкость РК.

я делаю так, чтоб поперечные зубчики были — но очень маленькими.

- alexvrn87,

- KuH,

- Bobby,

- Dmkdok,

- interlocutor,

- dogidok,

- Espade,

- rotor,

- Pirotehnik13,

- strannik,

- KEY,

- gusman,

- Tajozhnyj,

- tiunin,

- Tramp,

- koleco23,

- Potapych,

- S212,

- Mich,

- Andru021,

- Sunman,

- screwdriver,

- andrei_asbes,

- zetta,

- DimHesse,

- Quadro,

- Martin,

- Egoist,

- Sergik2011,

- ger9,

- maesro,

- Lobanov,

- AlexPLoz,

- Alex06,

- Voland,

- Novenkaia,

- Nasmeshnik,

- VOLk61,

- Pipkins,

- Aspire,

- Gorec,

- turist,

- VadimM,

- Cooller,

- Isha,

- ElDuche,

- selvan,

- MrManiac,

- Sirin,

- Suriken,

- Welldi,

- Imhotep,

- johnik,

- vam_,

- Cuthbert

+ (55):

02 марта 2012, 16:04

+458.39 Aris

— север Украины

продолжение "заточка для начининающих и продвинутых" следует.

снова много материала получится, с картинками. я должен всё упорядочить.

снова много материала получится, с картинками. я должен всё упорядочить.

- v

- 0

02 марта 2012, 19:41

+57.18 Suriken

— Самара

снова много материала получится, с картинкамиЭто как раз тот случай, когда «много» = «хорошо». А картинки — лучше один раз увидеть, чем сто раз услышать ;-)

02 марта 2012, 21:27

+458.39 Aris

— север Украины

«чуть помедленнее, кони чуть помедленнее,

вы тугую не слушайте плеть.

но что-о кони мне попались — привередливые...») ©

вы тугую не слушайте плеть.

но что-о кони мне попались — привередливые...») ©

02 марта 2012, 16:24

+53.54 johnik

— Сочи

давай., дело нужное., + про бруски и хотел узнать, а то на продаже говно, плюс сам толком не знаешь, все навожу болгаркой))))

02 марта 2012, 16:29

+56.10 surgik

— Днепропетровск

Как всегда хорошо написано))))

Ждем когда Арис еще весной насадит картошки

а вырастит ананасы. ))))

Ждем когда Арис еще весной насадит картошки

а вырастит ананасы. ))))

- v

- 0

02 марта 2012, 16:52

+458.39 Aris

— север Украины

я не стал расписывать про алмазные круги, так как не советую ими доводить ножи — из-за большого трения они слишком греют металл, и «утягивают под себя» нож — то есть, трудно выдержать желаемый угол. да и «засаливает» нержавка ножей эти круги очень быстро. эти круги на заводах — для доводки твердосплавного иснтрумента.

- v

- 0

02 марта 2012, 17:07

Aris, а какие есть мысли насчет природных материалов для заточки? Например японские водные камни, или камни Arcansas (минерал новакулит). Есть что про них рассказать? И вообще, какая принципиальная разница между натуральными и искусственными камнями для заточки?

02 марта 2012, 17:11

+458.39 Aris

— север Украины

я с ново-модными и дорогими кругами дело не имел, ничего не могу сказать.

02 марта 2012, 17:01

+51.85 Alex06

— Новосибирск

Спасибо! Я ножи к моему стыду точил исключительно брусками «Дяди Васи» Теперь буду знать, куплю круги (ну давит меня жаба покупать крусочки за 2500 руб., продающиеся в некторых охот. магазинах…

Теперь буду знать, куплю круги (ну давит меня жаба покупать крусочки за 2500 руб., продающиеся в некторых охот. магазинах…

Теперь буду знать, куплю круги (ну давит меня жаба покупать крусочки за 2500 руб., продающиеся в некторых охот. магазинах…

Теперь буду знать, куплю круги (ну давит меня жаба покупать крусочки за 2500 руб., продающиеся в некторых охот. магазинах…

- v

- 0

02 марта 2012, 17:09

+458.39 Aris

— север Украины

главное — это черновая обработка, когда снимаешь 95% стали.

и круги для этой цели лучше всего — электрокорунд белый, большой круг или брусок —

а не симпатичные и дорогие брусочки.

а доводку можно хоть и на наждачке сделать.

и круги для этой цели лучше всего — электрокорунд белый, большой круг или брусок —

а не симпатичные и дорогие брусочки.

а доводку можно хоть и на наждачке сделать.

02 марта 2012, 21:24

+458.39 Aris

— север Украины

ещё я заметил, что слесарям-сборщикам такие круги тоже нравятся:

напилят железок и вместо чёрного обдирочного пихают потом в зелёный круг

напилят железок и вместо чёрного обдирочного пихают потом в зелёный круг

02 марта 2012, 17:30

электрокорунд белый — мой «любимый» материал, при работе не так обсыпается. Черновую обработку лучше делать на среднем зерне так-как точность больше (90) а шлифовку на мелком (25), ну а полировку сначала ГОИ№4 а потом ГОИ№2 и мы получаем зеркально блестящий нож.

- v

- 0

02 марта 2012, 18:16

+458.39 Aris

— север Украины

желание получить зеркально блестящий нож путем его полировки — имхо, это самый короткий путь завалить угол заточки и иметь «валенок» на выходе.

02 марта 2012, 17:35

+63.43 Sirin

— Приморский край

Отлично как всегда.Вопросы:

1.как при ручной заточке выдержать постоянный угол без приспособ типа Лански?

2.Почему подачу нужно осуществлять именно РК вперед? я при заточке двигаю обух к себе, мне так проще, это допустимо?

3.Как правильно заточить часть РК, плавно поднимающуюся к острию, при условии что клинок не «танто»?

1.как при ручной заточке выдержать постоянный угол без приспособ типа Лански?

2.Почему подачу нужно осуществлять именно РК вперед? я при заточке двигаю обух к себе, мне так проще, это допустимо?

3.Как правильно заточить часть РК, плавно поднимающуюся к острию, при условии что клинок не «танто»?

- v

- 0

02 марта 2012, 18:14

+458.39 Aris

— север Украины

1. тренироваться. ножи — это навсегда, так что оно того стоит.

но есть и другие приёмчики — о них расскажу в статье про заточку.

2. без проблем, можно и к себе, но так рез происходит в значительно менее жестких условиях — разъясню рисунком в статье про заточку. то есть, так производительность труда снижается.

3. угол заточки РК желательно всегда уменьшать на подходе к острию — я это достигаю слаженной подачей ножа вперёд с одновременным проворотом вдоль оси ножа. нужно тренироваться.

но есть и другие приёмчики — о них расскажу в статье про заточку.

2. без проблем, можно и к себе, но так рез происходит в значительно менее жестких условиях — разъясню рисунком в статье про заточку. то есть, так производительность труда снижается.

3. угол заточки РК желательно всегда уменьшать на подходе к острию — я это достигаю слаженной подачей ножа вперёд с одновременным проворотом вдоль оси ножа. нужно тренироваться.

06 марта 2012, 13:57

«угол заточки РК желательно всегда уменьшать на подходе к острию» — Может всеж увеличивать? Толщина подводов обычно к острию возрастает и при уменьшении угла заточки — 1. Придется снять много металла, 2. Будет выглядеть не эстетично.

06 марта 2012, 13:59

+458.39 Aris

— север Украины

да, конечно — думал одно написал другое:

«угол заточки РК желательно всегда уменьшать на подходе к острию» — всё верно.

самый кончик должен быть тупее.

спасибо за замечание.

«угол заточки РК желательно всегда уменьшать на подходе к острию» — всё верно.

самый кончик должен быть тупее.

спасибо за замечание.

02 марта 2012, 19:56

+3.88 Dalivit

— Дмитровский р-н

Я по-старинке точу как дед заповедывал.От топора до свинокола.Сначала крупным бруском, потом мелким, ещё мелким… Особо мне по нраву доводить наждачкой нулёвкой.

- v

- 0

03 марта 2012, 00:26

+271.41 tiunin

— 52.589088 ° N 33.754629° E

Хорощая статья  Хочу чуть дополнить, если позволишь. Порой бывает сложно найти круги и бруски с разной(уменьшающейся постепенно )зернистостью.Я в свое время делал так: нарезал кусков стекла 7-8 см шириной и длиной около 20см, одну поверхность делал матовой грубой наждачной бумагой.Далее шел в магазин(авто и строительный)и покупал наждачную шкурку разной уменьшающейся зернистости.Разрезал ее вдоль и наклеивал на матовую поверхность кусков стекла. Получалось несколько(у меня доходило до 10 шт

Хочу чуть дополнить, если позволишь. Порой бывает сложно найти круги и бруски с разной(уменьшающейся постепенно )зернистостью.Я в свое время делал так: нарезал кусков стекла 7-8 см шириной и длиной около 20см, одну поверхность делал матовой грубой наждачной бумагой.Далее шел в магазин(авто и строительный)и покупал наждачную шкурку разной уменьшающейся зернистости.Разрезал ее вдоль и наклеивал на матовую поверхность кусков стекла. Получалось несколько(у меня доходило до 10 шт  ) брусков разной зернистости, которых мне чтобы подправить или заточить ножи хватало около на пол-года.

) брусков разной зернистости, которых мне чтобы подправить или заточить ножи хватало около на пол-года.

Хочу чуть дополнить, если позволишь. Порой бывает сложно найти круги и бруски с разной(уменьшающейся постепенно )зернистостью.Я в свое время делал так: нарезал кусков стекла 7-8 см шириной и длиной около 20см, одну поверхность делал матовой грубой наждачной бумагой.Далее шел в магазин(авто и строительный)и покупал наждачную шкурку разной уменьшающейся зернистости.Разрезал ее вдоль и наклеивал на матовую поверхность кусков стекла. Получалось несколько(у меня доходило до 10 шт

Хочу чуть дополнить, если позволишь. Порой бывает сложно найти круги и бруски с разной(уменьшающейся постепенно )зернистостью.Я в свое время делал так: нарезал кусков стекла 7-8 см шириной и длиной около 20см, одну поверхность делал матовой грубой наждачной бумагой.Далее шел в магазин(авто и строительный)и покупал наждачную шкурку разной уменьшающейся зернистости.Разрезал ее вдоль и наклеивал на матовую поверхность кусков стекла. Получалось несколько(у меня доходило до 10 шт  ) брусков разной зернистости, которых мне чтобы подправить или заточить ножи хватало около на пол-года.

) брусков разной зернистости, которых мне чтобы подправить или заточить ножи хватало около на пол-года.

- v

- 0

03 марта 2012, 00:59

+458.39 Aris

— север Украины

но такой приспособы хватит лишь один раз нож заточить.

а почему не на гладкую досточку? зачем морочиться со стеклом?

а почему не на гладкую досточку? зачем морочиться со стеклом?

03 марта 2012, 01:05

+271.41 tiunin

— 52.589088 ° N 33.754629° E

Володя, делал из того что было, до чего дошли мозги  Это для доводки.

Это для доводки.

Это для доводки.

Это для доводки.

03 марта 2012, 15:55

0.00 padzhev

— Жуковский

Хорошая статья. Пару слов… Угол заточки проще выдержать (при малом опыте), если брусок укрепить не горизонтально, а под нужным углом, то есть что-то типа подставки клиновой сделать. Тогда нож надо держать горизонтально, а это часто проще сделать, чем выдерживать определенный угол. Насчет РК вперед или обухом… Я всегда тащил обух, надавно стал делать наоборот. Так лучше, аргументировать сложно. Один из плюсов — меньше заусенец образуется. А вот по поводу полировки — еще в школе трудовик брал дощечку из мягкого дерева (липа, например), натирал пастой ГОИ и отлично полировал РК. Вот тут уж, само собой, обухом вперед. По моему мнению, после полировки (если не завалить) РК дольше держится.

- v

- +1

03 марта 2012, 23:36

+65.57 Martin

— Донецк

Не помню, выкладывалась тут эта ссылка или нет: статья по абразивным материалам с knife.com.ua

- v

- 0

04 марта 2012, 14:10

0.00 padzhev

— Жуковский

Кстати, чтобы выдержать угол одинаковым на протяжении всей РК, можно немного приподнимать рукоять на подходе к острию.

- v

- 0

10 марта 2012, 01:54

+11.15 screwdriver

— Краснокамск

Спасибо за разъяснение маркировки кругов, это в моём обучении было пропущено.

Хотелось бы всё-таки услышать, как можно выдержать угол по всей длине лезвия — это мне никогда не удавалось

Хотелось бы всё-таки услышать, как можно выдержать угол по всей длине лезвия — это мне никогда не удавалось

- v

- 0

Комментарии (31)