Мастерская: Изготовление ножа в полевых условиях из подручных материалов.

Статья не однозначная, но ИМХО «лучше плохо сидеть, чем хорошо стоять»

Сколько копий было сломано в спорах про лучший нож выживания, какой он должен быть: большой или маленький, складной или фикс, а может лучше мультитул или вообще постоянно ходить с топором и ждать момента когда это выживание настанет. По этому более правильно будет назвать тему — «нож Робинзона», это когда сам или волею судеб оказался невесть где и с собой почти ничего нет, а то что завалялось в карманах ну не как не тянет на звание инструмента.

Понятное дело что у найфомана больше шансов оказаться в непредвиденной ситуации с карманами набитыми ножиками, а что делать остальным или в ситуации когда нож был отобран или утерян. Целесообразность изготовления ножа вместо того чтобы за два дня выйти к людям рассматривать не будем. Перейдем к делу.

Перед нами стоит задача изготовить нож без использования инструментов в виду полного их отсутствия. Первым делом выворачиваем свои карманы и смотрим что из содержимого мы можем использовать для нашей цели. Затем осматриваемся вокруг в поисках материала для клинка. Есть несколько вариантов из чего можно сделать клинок: камень, кремень, металл, осколки стекла, кость.

Для первых двух вариантов нужно найти большое количество сырья, очень много времени занимает получение навыка высекания камня, большой шанс испортить все заготовки так и не получив результата. Если все таки удалось высечь каменный клинок то в итоге мы получим неплохие режущие свойства, но в замен придется расплачиваться чрезвычайной хрупкостью.

Материалом для каменного ножа могут послужить:

1. Обсидиан — однородное вулканическое стекло, прошедшее через быстрое охлаждение расплавленных горных пород. Обсидиан можно найти на Липарских островах, в Исландии, на Кавказе, в Сибири и на Камчатке.

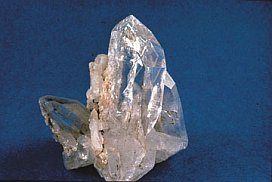

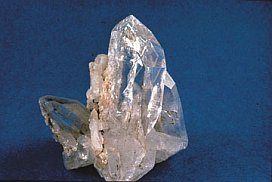

2. Кварц — один из самых распространенных минералов в земной коре, породообразующий минерал большинства магматических и метаморфических пород. 12 процентов земной коры состоит из кварца.

3. Кремень — конкреции кремнезема (SiO2) в осадочных горных породах. Часто окрашен окислами железа и марганца в разные цвета, с плавными переходами между ними.

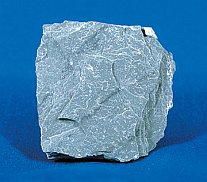

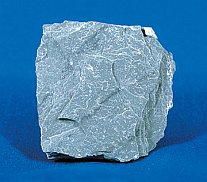

4. Сланцы — горные породы, с параллельным (слоистым) расположением минералов, входящих в их состав. Сланцы характеризуются сланцеватостью — способностью легко расщепляться на отдельные пластины.

Для примера, изготовленный мной кремневый нож.

Остановим свой выбор на металле, теперь вопрос где его взять. Можно найти и чисто случайно подходящую железку, но лучше искать вблизи мест жизнедеятельности людей. Например: возле высоковольтных столбов, вдоль железнодорожного полотна, старые фермы, заброшенные деревни, свалки.

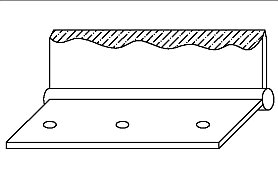

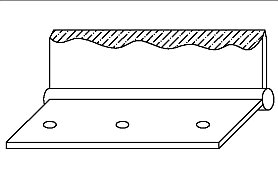

В заброшенных деревнях стоит присмотреться к воротам и дверям ибо все остальное скорее всего уже вынесли до вас, из дверной петли можно изготовить складной нож заточив одну часть и сделать ее короче что бы в закрытом состоянии не порезаться.

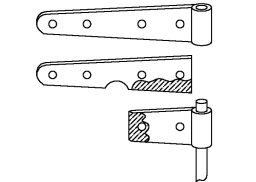

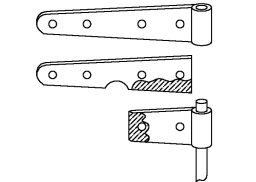

На воротах или дверях сарая можно обнаружить большие металлические навесы от 30 до 60 см длиной, если вложить много сил и времени то можно получить достаточно функциональные орудия труда. Отверстия позволяют закрепить навес на древке или намотать оплетку.

Подводя итог теоретической части хочу сказать, что имея хоть немного фантазии почти любую найденную железку можно превратить в режущий инструмент, и помните что готовая полоса стали врятли будет ждать вас в ближайших кустах.

Перейдем к практике. В результате непродолжительных поисков мной была найдена вот такая железка, пара кусков проволоки, больше времени ушло на поиск необходимого количества кирпичей и сбор топлива для горна.

Приступаем к изготовлению подобия горна. Роем руками, палкой яму, размеры пропорционально вашей заготовки. На дно ямы насыпаем гальку, окатыши или другие мелкие камни, в моем случае щебень. По сторонам зарываем большие камни, во первых они не дадут земле осыпаться а во вторых при нагреве будут держать температуру. По хорошему надо рыть две ямы и соединять их траншеей, одна для горна другая для притока воздуха, но там есть свои нюансы, остановимся на первом варианте

На изготовление горна без учета поиска материалов мы потратили максимум 10 минут, теперь разводим огонь и приступаем к нажиганию угля. Крупные ветки пережигаем, мелкие желательно в огонь не бросать углей с них не будет, а лишний пепел ухудшит приток воздуха к углям. Пока прогорают дрова пододвигаем наковальню-кирпич и пару кирпичей-молотков как можно ближе к горну. Так как у нас по понятным причинам нет клещей для извлечения заготовки из горна, мы берем и делаем из проволоки крючок для того чтобы можно было подцепить заготовку.

Все готово, приступим, погружаем заготовку в угли и ждем пока она наберет нужную температура. Температуру определяем на глаз по цвету, диапазон температур ковки: от вишнево-красного (770 — 800 t° С) до светло-красного (830 — 900 t° С).

Когда видим, что заготовка дошла до кондиции, с помощью проволоки быстро ее извлекаем, и приступаем к ковке. Сначала выравниваем завиток который у нас будет клинком, потом постепенно проковывая с обеих сторон стараемся придать заготовке плоский вид и только после этого проковываем спуски. Для выполнения всех этих операций вам понадобится не один нагрев. Вот так выглядит наша заготовка в процессе работы.

После того как мы проковали спуски и довели общую форму до ума приступаем к этапу термообработки. Если у вас в процессе ковки не все угли прогорели и есть еще запас больший чем надо для закалки, то лучше произвести отжиг- нагрев до температуры закалки (светло-красного) затем дать медленно остыть на воздухе, это нужно для снятия внутренних напряжений после ковки.

Теперь приступаем непосредственно к закалке. Определимся с закалочной средой, скорей всего кроме воды больше ничего найти не получится и хорошо если есть достаточно большая емкость куда эту воду можно налить. Если таковой нет, можно закаливать на мокрую мягкую землю или песок, чем намочить землю пусть останется на ваше усмотрение.

Нагреваем клинок до светло-красного, немного выдерживаем при этой температуре, затем быстро окунаем в воду или землю. Теперь нам нужно произвести отпуск, для этого отчищаем на кирпиче одну сторону спусков от окалины до блеска металла для контроля температуры отпуска по цвету побежалости. Кладем наш клинок на остатки углей отчищенной стороной вверх и ждем появления на клинке цвета побежалости. Сначала поверхность стали окрасится в светло-соломенный, который по мере нагревания перейдет в желтый, затем желто-оранжевый и т. д.

На желто-оранжевом и остановимся этот цвет соответствует температуре отпуска 240-250 ° С, хватаем заготовку проволокой и опять окунаем в воду или землю. С термообработкой закончили теперь правим спуски и затачиваем клинок на кирпиче, для большей эффективности смачиваем кирпич водой и если есть песок насыпаем и его в качестве свободного абразива. В результате получаем вот такой вот нож.

Что за нож у которого ножен нет, значит приступаем к изготовлению оных. Находим подходящего размера деревяшку, застругиваем нашим новым ножом ее до нужной длины и с помощью ножа и камня раскалываем ее пополам. На одной половинке очерчиваем тем чем под руку попадется контур клинка с припуском для свободного извлечения из ножен. Затем начинаем резьбу по дереву заодно проверим качество нашей закалки и удобство рукояти нашего ножа.

Совмещаем две половинки вместе придаем изделию законченную форму. Если у вас на обуви есть шнурки то не жадничайте отрежьте с каждого кусочек и свяжите две половинке ножен вместе. Должно получиться что то вроде этого.

Ножны можно носить за петельку на ремне, но гораздо удобнее наискось за поясом. Благодаря достаточной толщине ножен и их изгибу можно не бояться их потерять. Вот в принципе и все, описывать весь процесс было гораздо дольше и сложнее чем сделать сам нож. Немного цифр.

ТТХ:

— Общая длина — 255 мм

— Длина клинка — 135 мм

— Толщина в обухе — 4 мм

Время изготовления:

— Изготовление подобия горна — 7-10 мин.

— Розжиг горна вместе с пережиганием крупных бревен — 20 мин

— Ковка клинка без опыта в этом деле, на камне кирпичом, закалка — 25-30 мин

— Правка спусков и заточка на кирпиче — 15 мин

— Изготовление деревянных ножен 20 мин.

В итоге за 1,5 часа мы изготовили нож в условиях отсутствия инструмента, использовали только те материалы которые реально найти, нож получился не одноразовым, а вполне пригодным для выполнения ряда задач. Надеюсь что данная статья дала некоторое представление о том что и как можно сделать имея при себе только руки средней ровности, голову на плечах и шнурки на ногах.

Источник: survival.com.ua/tests/test_sn24.html

Сколько копий было сломано в спорах про лучший нож выживания, какой он должен быть: большой или маленький, складной или фикс, а может лучше мультитул или вообще постоянно ходить с топором и ждать момента когда это выживание настанет. По этому более правильно будет назвать тему — «нож Робинзона», это когда сам или волею судеб оказался невесть где и с собой почти ничего нет, а то что завалялось в карманах ну не как не тянет на звание инструмента.

Понятное дело что у найфомана больше шансов оказаться в непредвиденной ситуации с карманами набитыми ножиками, а что делать остальным или в ситуации когда нож был отобран или утерян. Целесообразность изготовления ножа вместо того чтобы за два дня выйти к людям рассматривать не будем. Перейдем к делу.

Перед нами стоит задача изготовить нож без использования инструментов в виду полного их отсутствия. Первым делом выворачиваем свои карманы и смотрим что из содержимого мы можем использовать для нашей цели. Затем осматриваемся вокруг в поисках материала для клинка. Есть несколько вариантов из чего можно сделать клинок: камень, кремень, металл, осколки стекла, кость.

Для первых двух вариантов нужно найти большое количество сырья, очень много времени занимает получение навыка высекания камня, большой шанс испортить все заготовки так и не получив результата. Если все таки удалось высечь каменный клинок то в итоге мы получим неплохие режущие свойства, но в замен придется расплачиваться чрезвычайной хрупкостью.

Материалом для каменного ножа могут послужить:

1. Обсидиан — однородное вулканическое стекло, прошедшее через быстрое охлаждение расплавленных горных пород. Обсидиан можно найти на Липарских островах, в Исландии, на Кавказе, в Сибири и на Камчатке.

2. Кварц — один из самых распространенных минералов в земной коре, породообразующий минерал большинства магматических и метаморфических пород. 12 процентов земной коры состоит из кварца.

3. Кремень — конкреции кремнезема (SiO2) в осадочных горных породах. Часто окрашен окислами железа и марганца в разные цвета, с плавными переходами между ними.

4. Сланцы — горные породы, с параллельным (слоистым) расположением минералов, входящих в их состав. Сланцы характеризуются сланцеватостью — способностью легко расщепляться на отдельные пластины.

Для примера, изготовленный мной кремневый нож.

Остановим свой выбор на металле, теперь вопрос где его взять. Можно найти и чисто случайно подходящую железку, но лучше искать вблизи мест жизнедеятельности людей. Например: возле высоковольтных столбов, вдоль железнодорожного полотна, старые фермы, заброшенные деревни, свалки.

В заброшенных деревнях стоит присмотреться к воротам и дверям ибо все остальное скорее всего уже вынесли до вас, из дверной петли можно изготовить складной нож заточив одну часть и сделать ее короче что бы в закрытом состоянии не порезаться.

На воротах или дверях сарая можно обнаружить большие металлические навесы от 30 до 60 см длиной, если вложить много сил и времени то можно получить достаточно функциональные орудия труда. Отверстия позволяют закрепить навес на древке или намотать оплетку.

Подводя итог теоретической части хочу сказать, что имея хоть немного фантазии почти любую найденную железку можно превратить в режущий инструмент, и помните что готовая полоса стали врятли будет ждать вас в ближайших кустах.

Перейдем к практике. В результате непродолжительных поисков мной была найдена вот такая железка, пара кусков проволоки, больше времени ушло на поиск необходимого количества кирпичей и сбор топлива для горна.

Приступаем к изготовлению подобия горна. Роем руками, палкой яму, размеры пропорционально вашей заготовки. На дно ямы насыпаем гальку, окатыши или другие мелкие камни, в моем случае щебень. По сторонам зарываем большие камни, во первых они не дадут земле осыпаться а во вторых при нагреве будут держать температуру. По хорошему надо рыть две ямы и соединять их траншеей, одна для горна другая для притока воздуха, но там есть свои нюансы, остановимся на первом варианте

На изготовление горна без учета поиска материалов мы потратили максимум 10 минут, теперь разводим огонь и приступаем к нажиганию угля. Крупные ветки пережигаем, мелкие желательно в огонь не бросать углей с них не будет, а лишний пепел ухудшит приток воздуха к углям. Пока прогорают дрова пододвигаем наковальню-кирпич и пару кирпичей-молотков как можно ближе к горну. Так как у нас по понятным причинам нет клещей для извлечения заготовки из горна, мы берем и делаем из проволоки крючок для того чтобы можно было подцепить заготовку.

Все готово, приступим, погружаем заготовку в угли и ждем пока она наберет нужную температура. Температуру определяем на глаз по цвету, диапазон температур ковки: от вишнево-красного (770 — 800 t° С) до светло-красного (830 — 900 t° С).

Когда видим, что заготовка дошла до кондиции, с помощью проволоки быстро ее извлекаем, и приступаем к ковке. Сначала выравниваем завиток который у нас будет клинком, потом постепенно проковывая с обеих сторон стараемся придать заготовке плоский вид и только после этого проковываем спуски. Для выполнения всех этих операций вам понадобится не один нагрев. Вот так выглядит наша заготовка в процессе работы.

После того как мы проковали спуски и довели общую форму до ума приступаем к этапу термообработки. Если у вас в процессе ковки не все угли прогорели и есть еще запас больший чем надо для закалки, то лучше произвести отжиг- нагрев до температуры закалки (светло-красного) затем дать медленно остыть на воздухе, это нужно для снятия внутренних напряжений после ковки.

Теперь приступаем непосредственно к закалке. Определимся с закалочной средой, скорей всего кроме воды больше ничего найти не получится и хорошо если есть достаточно большая емкость куда эту воду можно налить. Если таковой нет, можно закаливать на мокрую мягкую землю или песок, чем намочить землю пусть останется на ваше усмотрение.

Нагреваем клинок до светло-красного, немного выдерживаем при этой температуре, затем быстро окунаем в воду или землю. Теперь нам нужно произвести отпуск, для этого отчищаем на кирпиче одну сторону спусков от окалины до блеска металла для контроля температуры отпуска по цвету побежалости. Кладем наш клинок на остатки углей отчищенной стороной вверх и ждем появления на клинке цвета побежалости. Сначала поверхность стали окрасится в светло-соломенный, который по мере нагревания перейдет в желтый, затем желто-оранжевый и т. д.

На желто-оранжевом и остановимся этот цвет соответствует температуре отпуска 240-250 ° С, хватаем заготовку проволокой и опять окунаем в воду или землю. С термообработкой закончили теперь правим спуски и затачиваем клинок на кирпиче, для большей эффективности смачиваем кирпич водой и если есть песок насыпаем и его в качестве свободного абразива. В результате получаем вот такой вот нож.

Что за нож у которого ножен нет, значит приступаем к изготовлению оных. Находим подходящего размера деревяшку, застругиваем нашим новым ножом ее до нужной длины и с помощью ножа и камня раскалываем ее пополам. На одной половинке очерчиваем тем чем под руку попадется контур клинка с припуском для свободного извлечения из ножен. Затем начинаем резьбу по дереву заодно проверим качество нашей закалки и удобство рукояти нашего ножа.

Совмещаем две половинки вместе придаем изделию законченную форму. Если у вас на обуви есть шнурки то не жадничайте отрежьте с каждого кусочек и свяжите две половинке ножен вместе. Должно получиться что то вроде этого.

Ножны можно носить за петельку на ремне, но гораздо удобнее наискось за поясом. Благодаря достаточной толщине ножен и их изгибу можно не бояться их потерять. Вот в принципе и все, описывать весь процесс было гораздо дольше и сложнее чем сделать сам нож. Немного цифр.

ТТХ:

— Общая длина — 255 мм

— Длина клинка — 135 мм

— Толщина в обухе — 4 мм

Время изготовления:

— Изготовление подобия горна — 7-10 мин.

— Розжиг горна вместе с пережиганием крупных бревен — 20 мин

— Ковка клинка без опыта в этом деле, на камне кирпичом, закалка — 25-30 мин

— Правка спусков и заточка на кирпиче — 15 мин

— Изготовление деревянных ножен 20 мин.

В итоге за 1,5 часа мы изготовили нож в условиях отсутствия инструмента, использовали только те материалы которые реально найти, нож получился не одноразовым, а вполне пригодным для выполнения ряда задач. Надеюсь что данная статья дала некоторое представление о том что и как можно сделать имея при себе только руки средней ровности, голову на плечах и шнурки на ногах.

Источник: survival.com.ua/tests/test_sn24.html

- LD76,

- FoxTail,

- NIKKOs,

- cat053,

- WilliamX,

- 13serg,

- plandex,

- XimiKK,

- voin345,

- BuBel,

- Bubzik,

- uuii,

- faceOFF,

- Super_135,

- WOLF,

- Crash,

- frogman,

- ENTER-Code,

- Truthtalker,

- gennadiy,

- CAHEK,

- Gosha,

- UnterHunter,

- Kaziboha,

- Zooner,

- Mich,

- ger9,

- No13,

- Denev,

- Alya

+ (30):

- Sergiys123,

- vtorogodnik,

- Potapych,

- Aris,

- MrManiac,

- vanya,

- Antares,

- O6opoTeHb

- (8):

16 декабря 2010, 19:42

+388.46 Nord

— Питер

Пробовал я сделать нечто подобное. И не раз. Нагреть заготовку до нужной температуры без дутья у меня не получилось ни разу. Даже с использованием паяльной лампы. В лучшем случае металл греется до тёмно-вишнёвого цвета. Это примерно 600-650 градусов.

Закалка в землю это вообще полный бред. Вся суть закалки в мгновенном охлаждении заготовки. Для этого подходит теплопроводность только жидкой среды. Воды или масла в данном случае. Снег и ледовая крошка для этого тоже абсолютно не пригодны.

Короче, форму придать заготовке можно, но из-за низкой температуры ковки вы получите массу микротрещин и держать заточку нож не будет вообще. Термообработку проводить нет резона вообще. Температура закалки для углеродистых сталей порядка 800 градусов, а её достичь скорее всего не удастся. И тут уже не важно, есть у вас вода или нет.

В целом, подобных статей я видел весьма много, но почему-то их авторы все до одного забывают о том, что ни один кузнец ещё не разу не обошёлся без дутья.

Закалка в землю это вообще полный бред. Вся суть закалки в мгновенном охлаждении заготовки. Для этого подходит теплопроводность только жидкой среды. Воды или масла в данном случае. Снег и ледовая крошка для этого тоже абсолютно не пригодны.

Короче, форму придать заготовке можно, но из-за низкой температуры ковки вы получите массу микротрещин и держать заточку нож не будет вообще. Термообработку проводить нет резона вообще. Температура закалки для углеродистых сталей порядка 800 градусов, а её достичь скорее всего не удастся. И тут уже не важно, есть у вас вода или нет.

В целом, подобных статей я видел весьма много, но почему-то их авторы все до одного забывают о том, что ни один кузнец ещё не разу не обошёлся без дутья.

- v

- +1

16 декабря 2010, 19:45

+150.32 BdfyPf

— Подмосковье

А при наличии тяги? Кстати я разок заготовки готовил грея от резака, считово? :)

16 декабря 2010, 19:52

+388.46 Nord

— Питер

Простой тяги не хватает. Сидушкой махать тоже без мазы. Говорю же, что даже паяльная лампа не рулит. Резаком не пробовал. Может и получится, если не разрешишь, конечно )). А вообще, я практически убеждён, что нужно только непрерывное сильное дутьё. Меха, пылесос или вентилятор с соплом. Не важно, лишь бы ровно и сильно дул воздухом. (Строительный фен думаю не подойдёт.)

17 декабря 2010, 09:15

+150.32 BdfyPf

— Подмосковье

Может и получится, если не разрешишь, конечно

Ну не знаю, у меня получилось вроде :) только остывает быстро… кислорода просто меньше даёшь…

16 декабря 2010, 19:53

+6.63 Bubzik

— Москва

Такой тип горна до сих пор применяется в странах Азии, но Дутьё обязательно.

На Руси такой горн называли земляным, изнутри обмазывали глиной, и в середине длиной стенки делали трубку поддува тоже из глины.Пробовал на даче, для дутья использовал пылесос.

На Руси такой горн называли земляным, изнутри обмазывали глиной, и в середине длиной стенки делали трубку поддува тоже из глины.Пробовал на даче, для дутья использовал пылесос.

- v

- 0

17 декабря 2010, 07:47

Не понял, бензиновой лампой не закалитиь что-ли?

Закаливал пьяным заготовку от пилорамной пилы (темно-коричневый)на бензиновой печке (сверхчистое горение) сверху на клинок кусок асбеста минут 10 ,1000 градусов, цвет точно не помню, потом в снег. Твердющий, пробовал спуски делать напильником — уй там, зае… шься. Хрупкий, конечно, но под шкуросъемку пойдет. До сих пор валяется недоделанный.

Закаливал пьяным заготовку от пилорамной пилы (темно-коричневый)на бензиновой печке (сверхчистое горение) сверху на клинок кусок асбеста минут 10 ,1000 градусов, цвет точно не помню, потом в снег. Твердющий, пробовал спуски делать напильником — уй там, зае… шься. Хрупкий, конечно, но под шкуросъемку пойдет. До сих пор валяется недоделанный.

- v

- 0

17 декабря 2010, 13:03

+55.84 messor

— Пермь

Это потому что пьяный был, а не на сухую голодный! Тогда бы обязательно получилось. Ежели еще с недельку помедитировать, ух!

17 декабря 2010, 19:32

+388.46 Nord

— Питер

Настаиваю на том, что в снег это не закалка. Тем более для Р6М5, а именно эта сталь была у вас, это просто смешно. Просто быстрорез нагревом до 1000 испортить довольно не просто. Вот у вас и остались его первоначальные свойства.

17 декабря 2010, 20:14

+150.32 BdfyPf

— Подмосковье

ИМХО в снег как то вообще не серьёзно, чё с маслом голяк такой что ли?

17 декабря 2010, 20:18

+55.84 messor

— Пермь

Читай внимательно! Был сытый и пьяный, отсюда все «чудачества» с ножом!

18 декабря 2010, 14:31

+388.46 Nord

— Питер

Быстрорезом называется быстрорежущая сталь р6м5. Из неё делают подавляющее большинство полотен для пил, свёрла, резцы и т.д. Основной её особенностью является то, что при нагреве до красного цвета (1000 градусов) она сохраняет свои свойства и не отпускается. За это её ещё называют «краснорежущей».

Ну, а жёсткость зависит от толщины изделия. Полотна автоматических ножовок, например довольно упруги. А уж сверло на 8 совсем не гнётся. Хотя, в целом р6м5 более хрупкая, чем большинство сталей.

Ну, а жёсткость зависит от толщины изделия. Полотна автоматических ножовок, например довольно упруги. А уж сверло на 8 совсем не гнётся. Хотя, в целом р6м5 более хрупкая, чем большинство сталей.

08 января 2011, 17:48

+2.14 blooden

— зап.сибирь

как сказал поэт: " всё бы хорошо, да слишком-слишком всё хуёво! ". Я поехал в красноярский край в округ с. заозёрное, на 20 дн (сегодня вернулся ).тупо забыл нож. консервы открывал топором, а лук (хлеба не было ) и т.д резал пластиной от консервной банки. вот вам нож. не чудите! из любого металла можно сделать.

- v

- 0

09 января 2011, 16:05

+388.46 Nord

— Питер

Ты, видимо не понял. «Быстрорез», это не изделие, а неофициальное название класса сталей — быстрорежущие. Я знаю ещё р9 и р18.

16 июля 2012, 11:35

Не верю статье. Дело даже не в дутье (бытовой пылесос это слишком, это для литья больше подходит), поскольку можно обеспечить нагрев и до соломенно- желтого цвета в печурке с дутьем от опахала-веера (но тут постараться надо и окалины будет много, да и углерод повыжигаешь, нафиг). Дело в инструменте и в заявленном времени нагрева и ковки. Кирпичи не прокатывают — мягкие они. Статья, мне так кажется, фальшивка — автор ковал молотком пусть и на камне, но молотком (или массивной длинной железкой (~20-30см. длиной), как в Индии порой куют). Разубедить меня может только видео или конкретные приемы работы. То же и про жаропрочные стали.

Фото кремня — ужас просто. Скачено, наверное с какого нибудь сайта о художественной обработке камня. Вот кремень, который всякий найдет, а не то чудо природы

Дам еще один совет, как отверстие в жаропрочной стали сделать и сверла не губить: накалите до вишнево красного каления область, где отверстие должно быть сделано и уприте в область отверстия палочку серы — она прожгет. Будьте осторожны — воняет п… ц и ожог от серы не получите — заживать очень долго будет.

Фото кремня — ужас просто. Скачено, наверное с какого нибудь сайта о художественной обработке камня. Вот кремень, который всякий найдет, а не то чудо природы

Дам еще один совет, как отверстие в жаропрочной стали сделать и сверла не губить: накалите до вишнево красного каления область, где отверстие должно быть сделано и уприте в область отверстия палочку серы — она прожгет. Будьте осторожны — воняет п… ц и ожог от серы не получите — заживать очень долго будет.

- v

- 0

27 декабря 2012, 18:51

Ох, не знаю, еще летом на озере пробовал изладить нечто подобное. Разогреть кусок толстой железной проволоки получилось только до едва заметного красноватого цвета, вытаскиваешь из огня — сразу чернеет, махать картонкой в эдакий типа «горн» я так заматался, что бить булыжником по заготовке почти не оставалось сил. В итоге — выпив полторашку пива, нашел в воде какую-то ржавую кубическую железку с двумя поперечными отверстиями, насадил на палку, получив некое подобие молота — попробовал расплющить проволоку «на холодную» незнаю сколько времения на это потратил и сколько раз ломались черенки псевдомолота, получилась очень хрупкая, кривая лентообразная лепешка, не поддающаяся заточке «на кирпиче» вообще. Раздасадованный, железку я отправил домой — запульнул в озеро. Так-что, несостоятельна эта статья, на изготовление ножа методом ковки нужно куда больше чем костер в ямке, кусок железа и пара кирпичей.

- v

- 0

29 декабря 2014, 20:36

0.00 Makoto

— Нововосибирск

Было что-то подобное на труде в школе, когда с другом из гвоздей кинжалы делали тайком от учителя, потом за 100 рублей сбывали…

- v

- 0

30 декабря 2014, 00:23

+27.59 O6opoTeHb

— Сочи

среда чтоли?

я этот материал читал многократно. Нафига перепост сюда делать? Вроде и тут тоже есть такое же.

я этот материал читал многократно. Нафига перепост сюда делать? Вроде и тут тоже есть такое же.

- v

- 0

30 декабря 2014, 02:22

+0.40 korvin13

— с. Безродное

А я статью не помню, а картинки камней где-то видал…

Нож на костре! ?! Кирпичем! ?!

Нож на костре! ?! Кирпичем! ?!

- v

- 0

30 декабря 2014, 16:11

+47.89 PChSPb

— С-Петербург и Лен. обл.

Нож на костре! ?! Кирпичем! ?!Примеров тому очень много.

В детстве читал – пирата одного высадили на необитаемый остров, он нашел на берегу корабельную доску с большим гвоздем в ней. Из гвоздя сделал нож, благодаря которому и выжил. (После прочтения этой книги мы тоже стали делать ножи из гвоздей 100-150 мм, на костре грели, на камнях форму придавали. После заточки на кирпиче они резали, но точку не держали)

В фильме “Загнанный” показано изготовление ножа из полосы металла с разогревом и закалкой на костре, а также изготовление ножа из кремня

Так что тема эта старая

Комментарии (30)