Снаряжение для выживания: Обработка металла. Часть 2.

Короче, горн для нас это печка с боковым поддувом, летом у меня был временный горн из П образно выложенного кирпича. Остальное пока излишество.

Для особых извращенцев или людей которые планируют после БП заняться кузницей приведу чертеж и описание профессионального горна.

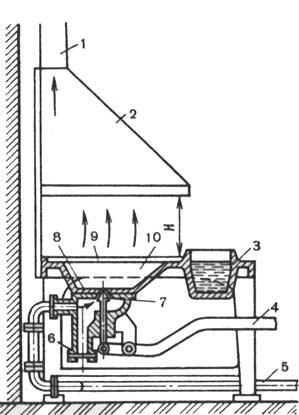

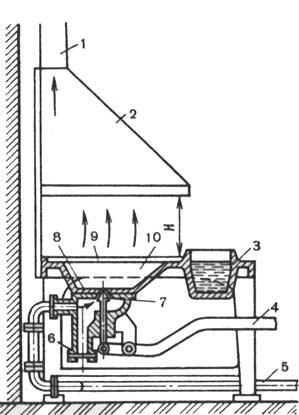

Основа стационарного горна- постамент (лежанка, постель, стол), который служит для размещения очага и нагреваемых заготовок. Обычно постамент горна устанавливается по центру задней от входа (основной) стены кузницы. Высота постамента определяется ростом кузнеца исходя из удобства переноса заготовки из горна на наковальню и обратно и принимается равной 700--800 мм, а площадь горизонтальной поверхности «стола» обычно равна 1X1,5 или 1,5x2 м. Постамент горна может выкладываться из кирпича, пиленого камня или железобетона, в виде ящика, стенки которого сложены из бревен, досок, кирпича или камня, а внутренность заполнена битым мелким камнем, песком, глиной и горелой землей. Верхняя горизонтальная часть стола выравнивается и, если есть возможность, выкладывается огнеупорным кирпичом.

Постамент также можно делать литым (рис. 46), сварным или сборным, а поверхность стола выкладывать огнеупорным кирпичом и окантовывать металлическим уголком.

Центральное место стола занимает очаг, или горновое гнездо, которое может размещаться как в центре, так и у задней или боковой стенки горна.

Очаг — место, где развивается наиболее высокая температура, поэтому его стенки обычно выкладывают огнеупорным кирпичом и обмазывают огнеупорной глиной. Размеры гнезда определяются назначением горна и размерами нагреваемых заготовок. Центральное гнездо обычно в плане имеет круглую или квадратную форму Размером 200x200 или 400X400 и глубиной 100- 150 мм. Для создания пламени различного вида следует применять несколько колосниковых решеток с разнообразными формами отверстий для прохода воздуха. Равномерно расположенные круглые отверстия (рис. 47, б) способствуют образованию факельного пламени, щелевые отверстия (рис. 47, в, г) — узкого и удлиненного. Над стационарным горном для сбора и отвода из кузницы дыма и газов устанавливается зонт, который может иметь различное конструктивное исполнение. Размеры нижнего входного отверстия зонта обычно равны размерам стола горна. В качестве задней стенки зонта используется стена здания. Зонты обычно изготовляют из листового железа толщиной 0,5-1,5 мм.

Для лучшего улавливания дыма и газов зонты устанавливают над горном на высоте Н = 400-^800 мм (см. рис. 46), а точная высота уже определяется на месте в зависимости от индивидуальных особенностей горна- силы дутья, высоты и размеров вытяжной трубы и других параметров. В некоторых случаях зонты оснащаются опускающимися крыльями. Недостаток металлических зонтов в том, что они довольно быстро прогорают, а их ремонт сложен и трудоемок.

Более надежны и долговечны зонты, сложенные из огнеупорного кирпича (рис. 48). Однако кирпичные зонты значительно тяжелее металлических и для их поддержки необходима жесткозаделанная металлическая рама из уголков или швеллеров, а иногда и дополнительные подпорки по углам. Несмотря на широкое применение открытых горнов при кузнечных работах их коэффициент полезного действия (отношение количества теплоты, требуемой для нагрева заготовки, к общему количеству теплоты, получаемой в результате сгорания топлива) очень низкий и составляет 2-5%. Установлено, что для нагрева 1 кг металла до ковочной температуры требуется 1 кг каменного угля. Кроме того, в результате непосредственного соприкосновения металла с каменным углем происходит насыщение серой поверхности нагреваемого металла, что ухудшает механические свойства кованых изделий. Поэтому кузнецы начинают закладывать заготовки в горн, когда уголь хорошо разгорится и сера выгорит. Для повышения КПД открытого горна кузнецы, используя способность каменного угля спекаться под действием высокой температуры, устраивают над очагом куполообразную «шапку» из спекшегося угля, в которую и закладывают заготовки. В результате этого заготовки нагреваются быстрее и окисляются меньше. Кроме «шапки» кузнецы обычно делают над очагом печурку из нескольких кирпичей.

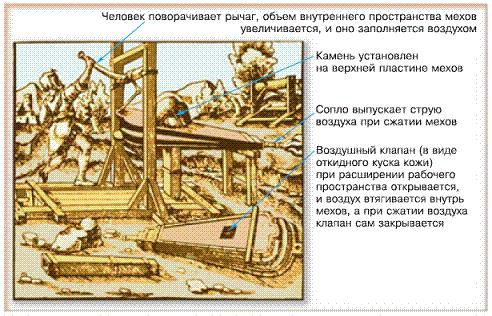

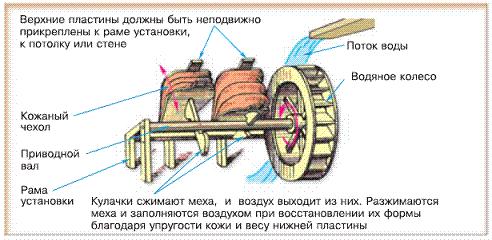

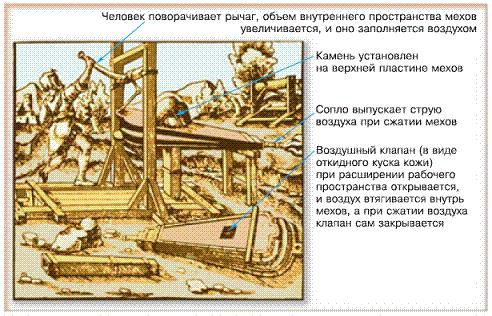

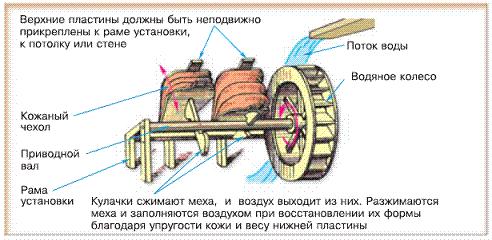

Теперь о «дующих» приспособлениях. Приведу небольшой экскурс в историю: горячая ковка металлов и сплавов стала возможной только тогда, когда появились надежные воздуходувные устройства. Первыми такими «устройствами» были рабы, которые через тростниковые или деревянные трубки дули в костер. Со временем, человек начал применять для подачи воздуха в костер шкуру (мех) животного — козла или барана, снятую «чулком», т. е. целиком. Все отверстия, кроме двух, в шкуре заделывались, в одно отверстие вставлялась глиняная трубка — сопло, а другое отверстие служило для засасывания воздуха внутрь шкуры. Человек за край отверстия поднимал часть шкуры и воздух входил во внутрь шкуры. После этого он ладонью закрывал отверстие и, надавливая на шкуру, выпускал воздух в огонь. Так появились первые воздуходувные устройства — мехи, которые с различными изменениями просуществовали вплоть до XX в. Но нас собственно больше интересуют классические кузнечные меха(на рисунке представлены интересующие подробности)

Кстати, обратите внимание на квадратные трубы из досок, переменного сечения, на первой гравюре.

Как бы не казалось сложным но меха для горна наверное самое основное, мы с коллегой как-то пытались закалить самодельный нож просто в костре, и у нас получилось только после того как увеличили приток воздуха специальным поддувом.

И предлагаю закончить об оборудовании небольшой кузницы перечнем необходимого оборудования: горн+меха, наковальня на пеньке, вкопанном в песок для гашения вибрации. (у меня вообще кусок рельсы), корыто с ведром и бочка с водой. Ну и совсем естественно щипцы и молоток. Описывать более подробно не буду — помните как говорил Филиас Фог «Используй то что под рукой, и не ищи себе другое»(хоть и не совсем правильно зато надеюсь в тему).

По поводу молотка немного отвлекусь — не надо выбирать себе МОЛОТ, возьмите обычный молоток 0,4 -0,6 кг весом — работать НАМНОГО легче, тем более с небольшими заготовками. А если что-то захотите большое отковать — надеюсь опыт у вас уже будет, тогда мне уже советовать будет нечего.

В качестве руководства по ковке приведу часть статьи о ковке клинка от кузнеца, который попытался повторить аутентичный процесс, советую обратить настоятельно внимание, т. к. он наиболее близок к условиям после БП, а именно отсутствию станков, точильных камней и т. д.

Теперь немного слов о холодной ковке. На Руси известен метод упрочнения мягкого металла холодной ковкой — иногда называют наклепом. Чаще всего и даже сейчас эту технологию применяют для «отбивки» кос. Коса имеет сравнительно мягкий металл, который легко упрочняется наклепом (зерна металла уплотняются и принимают вытянутую форму), а появившиеся микротрещины по режущей кромке создают грубую, не видимую глазом пилу. И, кстати, опасные бритвы раньше резали не от бритвенной остроты(как сейчас, когда основным режущим фактором является толщина режущей кромки: микроны), а от того что бритву сначала немного отбивали по холодному, а потом правили. Соответственно получалась микропила, которая и брила (метал должен быть мягким, с высокоуглеродистыми сталями вы такого «фокуса» как правило не получите).

И в самом конце трепа о ковке — надо сказать о кузнечной сварке — ведь раньше газовой и электро сварки не существовало. Поэтому метал соединялся наклепом и кузнечной сваркой. Кузнечную сварку намного облегчает использование флюса — наиболее оптимальным при условиях полного БП будет использование флюса из промытого речного песка или обычного битого стекла. Кстати если кому интересно то прошу обратить внимание на этот раздел, так как именно с ее помощью получают дамасскую сталь (не путать с булатом!!! — булат это вареная сталь с ванадиевыми добавками(вроде не ошибся) со спецтермообработкой). Сваривая два типа стали высокоуглеродистую и низкоуглеродистую получают в клинке совмещение свойств обеих сталей — твердость и упругость в необходимом соотношении — проще говоря куют композитные клинки. Наверное это первый пример композитных материалов, кроме пожалуй композитных доспехов солдат Александра Македонского из льняной ткани(есть такая гипотеза).

Сварку металлов проводят в восстановительной атмосфере горна. Ничего военного в ней нет — еще каких-то сто лето тому назад, кузнечной сваркой владел каждый кузнец в любом отдельном месте на земном шаре, где только были кузнецы и она не представляла ни для кого никакой сложности, будучи рядовой повседневно используемой операцией.

Принципы успешной кузнечной сварки следующие (Опять же цитаты):

1. Правильная подготовка заготовок под сварку. Для того чтобы правильно осуществить сварку заготовки необходимо подготовить. Во время сварки происходит значительные потери металла вследствие угара (до десяти процентов за нагрев). Кроме того, место сварки необходимо тщательно проковывать. Для того чтобы сохранить требуемые размеры заготовку необходимо высаживать, то есть набирать массу. Различные виды сварки требуют различных видов подготовки. Как общее правило можно отметить, что варить толстые заготовки легче, чем тонкие.

2. Правильный нагрев.Обычно считается, что основным условием для осуществления кузнечной сварки является высокая, так называемая «сварочная» температура (светложелтый цвет). Это не совсем так. Нагрев заготовок для сварки представляет из себя не только физический, но и химический процесс. Это означает, что в горне должна быть создана восстановительная атмосфера, то есть присутствовать избыток окиси углерода. Если же кислорода слишком много и будет происходит окислительный процесс, то никакой сварки не произойдет, сколько ни сыпь на металл самых хитромудрых флюсов и сколько не стучи потом по металлу изо всей дури молотком. Сварка произойдет когда металл достигнет не сварочной температуры а сварочного состояния, и это разные вещи. Определить готовность металла к сварке необходимо не по цвету каления(светложелтый цвет) (или наличию искр), а по тому как выглядит поверхность металла. Если выдержана правильная атмосфера в горне, то она должна быть влажной и похожей на то как выглядит поверхность сливочного масла в жаркий день. Это и есть самый главный признак, независимо от того какой цвет имеет металл, тем более что у разных марок сталей эта температура будет разной. В противоположность этому поверхность металла, нагретого в окисляющей среде будет сухой и иметь синеватый оттенок. Флюс в этом случае не поможет. Металл может и не сгорит, но все равно не сварится. Особое внимание следует обратить на то что Восстановительная атмосфера достигается правильным формированием кучи горящего угля, а также правильным расположением в ней нагреваемой заготовки — тут уже только опыт.

3. Правильное использование флюса. Флюс можно добавлять прямо в горне, а можно для этого вытаскивать метал наружу. Лучше предпочитать первое, чтобы не терять достигнутую температуру. Флюс можно сыпать либо ложечкой с длинной ручкой либо метать щепотками. Очень важно выдержать металл в сварочном состоянии некоторое время — дать ему развариться. При этом для равномерного прогрева и обтекания флюсом его можно повертеть в горне. При кузнечной сварке песок и стекло играет роль растворителя окалины. Эти ингредиенты называются флюсом. Окалина приводит к окислению стали, что в свою очередь вызывает «непровары» в заготовке при сварке. Флюс, попадая на заготовку плавится, покрывая (обволакивая) поверхность заготовки, тем самым не давая стали соприкоснуться с кислородом и окисляться. + Растворяет окалину.

4. Правильное использование молотка для соединения заготовок. Соединение заготовок с помощью молотка нужно вести очень аккуратно. Здесь нужна не сила, а умение. По сути, нужно не бить, а как бы прижимать свариваемые куски металла друг к другу (по выражению старого кузнеца Евгена Васильевича Загорука — «тулить»). Удары должны быть частые. Если видно, что заготовки не соединяются, то дальше бить не надо. Лучше еще раз попробовать нагреть нормально.

5. Проковка после сварки. После того как сварка осуществлена место соединения необходимо тщательно проковать. Во первых это даст возможность понять насколько хорошо получилась сварка, а во вторых – измельчит зерно, которое в процессе высокого нагрева под сварку разрослось невообразимо. Последнее особенно критично в отношении стали, которая не прощает крупного зерна и ломается по этой причине на раз.

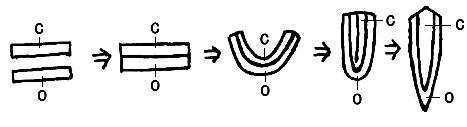

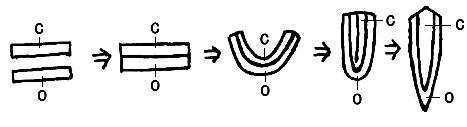

Кстати кузнечная сварка используется и при изготовлении японских мечей — обух изготавливается из низкоуглеродистой стали, а режущая кромка из высоко. Варианты совмещения могут быть различны в зависимости от кузнечных школ. Пример на рисунке.

О ковке вроде все.

Для особых извращенцев или людей которые планируют после БП заняться кузницей приведу чертеж и описание профессионального горна.

Основа стационарного горна- постамент (лежанка, постель, стол), который служит для размещения очага и нагреваемых заготовок. Обычно постамент горна устанавливается по центру задней от входа (основной) стены кузницы. Высота постамента определяется ростом кузнеца исходя из удобства переноса заготовки из горна на наковальню и обратно и принимается равной 700--800 мм, а площадь горизонтальной поверхности «стола» обычно равна 1X1,5 или 1,5x2 м. Постамент горна может выкладываться из кирпича, пиленого камня или железобетона, в виде ящика, стенки которого сложены из бревен, досок, кирпича или камня, а внутренность заполнена битым мелким камнем, песком, глиной и горелой землей. Верхняя горизонтальная часть стола выравнивается и, если есть возможность, выкладывается огнеупорным кирпичом.

Постамент также можно делать литым (рис. 46), сварным или сборным, а поверхность стола выкладывать огнеупорным кирпичом и окантовывать металлическим уголком.

Центральное место стола занимает очаг, или горновое гнездо, которое может размещаться как в центре, так и у задней или боковой стенки горна.

Очаг — место, где развивается наиболее высокая температура, поэтому его стенки обычно выкладывают огнеупорным кирпичом и обмазывают огнеупорной глиной. Размеры гнезда определяются назначением горна и размерами нагреваемых заготовок. Центральное гнездо обычно в плане имеет круглую или квадратную форму Размером 200x200 или 400X400 и глубиной 100- 150 мм. Для создания пламени различного вида следует применять несколько колосниковых решеток с разнообразными формами отверстий для прохода воздуха. Равномерно расположенные круглые отверстия (рис. 47, б) способствуют образованию факельного пламени, щелевые отверстия (рис. 47, в, г) — узкого и удлиненного. Над стационарным горном для сбора и отвода из кузницы дыма и газов устанавливается зонт, который может иметь различное конструктивное исполнение. Размеры нижнего входного отверстия зонта обычно равны размерам стола горна. В качестве задней стенки зонта используется стена здания. Зонты обычно изготовляют из листового железа толщиной 0,5-1,5 мм.

Для лучшего улавливания дыма и газов зонты устанавливают над горном на высоте Н = 400-^800 мм (см. рис. 46), а точная высота уже определяется на месте в зависимости от индивидуальных особенностей горна- силы дутья, высоты и размеров вытяжной трубы и других параметров. В некоторых случаях зонты оснащаются опускающимися крыльями. Недостаток металлических зонтов в том, что они довольно быстро прогорают, а их ремонт сложен и трудоемок.

Более надежны и долговечны зонты, сложенные из огнеупорного кирпича (рис. 48). Однако кирпичные зонты значительно тяжелее металлических и для их поддержки необходима жесткозаделанная металлическая рама из уголков или швеллеров, а иногда и дополнительные подпорки по углам. Несмотря на широкое применение открытых горнов при кузнечных работах их коэффициент полезного действия (отношение количества теплоты, требуемой для нагрева заготовки, к общему количеству теплоты, получаемой в результате сгорания топлива) очень низкий и составляет 2-5%. Установлено, что для нагрева 1 кг металла до ковочной температуры требуется 1 кг каменного угля. Кроме того, в результате непосредственного соприкосновения металла с каменным углем происходит насыщение серой поверхности нагреваемого металла, что ухудшает механические свойства кованых изделий. Поэтому кузнецы начинают закладывать заготовки в горн, когда уголь хорошо разгорится и сера выгорит. Для повышения КПД открытого горна кузнецы, используя способность каменного угля спекаться под действием высокой температуры, устраивают над очагом куполообразную «шапку» из спекшегося угля, в которую и закладывают заготовки. В результате этого заготовки нагреваются быстрее и окисляются меньше. Кроме «шапки» кузнецы обычно делают над очагом печурку из нескольких кирпичей.

Теперь о «дующих» приспособлениях. Приведу небольшой экскурс в историю: горячая ковка металлов и сплавов стала возможной только тогда, когда появились надежные воздуходувные устройства. Первыми такими «устройствами» были рабы, которые через тростниковые или деревянные трубки дули в костер. Со временем, человек начал применять для подачи воздуха в костер шкуру (мех) животного — козла или барана, снятую «чулком», т. е. целиком. Все отверстия, кроме двух, в шкуре заделывались, в одно отверстие вставлялась глиняная трубка — сопло, а другое отверстие служило для засасывания воздуха внутрь шкуры. Человек за край отверстия поднимал часть шкуры и воздух входил во внутрь шкуры. После этого он ладонью закрывал отверстие и, надавливая на шкуру, выпускал воздух в огонь. Так появились первые воздуходувные устройства — мехи, которые с различными изменениями просуществовали вплоть до XX в. Но нас собственно больше интересуют классические кузнечные меха(на рисунке представлены интересующие подробности)

Кстати, обратите внимание на квадратные трубы из досок, переменного сечения, на первой гравюре.

Как бы не казалось сложным но меха для горна наверное самое основное, мы с коллегой как-то пытались закалить самодельный нож просто в костре, и у нас получилось только после того как увеличили приток воздуха специальным поддувом.

И предлагаю закончить об оборудовании небольшой кузницы перечнем необходимого оборудования: горн+меха, наковальня на пеньке, вкопанном в песок для гашения вибрации. (у меня вообще кусок рельсы), корыто с ведром и бочка с водой. Ну и совсем естественно щипцы и молоток. Описывать более подробно не буду — помните как говорил Филиас Фог «Используй то что под рукой, и не ищи себе другое»(хоть и не совсем правильно зато надеюсь в тему).

По поводу молотка немного отвлекусь — не надо выбирать себе МОЛОТ, возьмите обычный молоток 0,4 -0,6 кг весом — работать НАМНОГО легче, тем более с небольшими заготовками. А если что-то захотите большое отковать — надеюсь опыт у вас уже будет, тогда мне уже советовать будет нечего.

В качестве руководства по ковке приведу часть статьи о ковке клинка от кузнеца, который попытался повторить аутентичный процесс, советую обратить настоятельно внимание, т. к. он наиболее близок к условиям после БП, а именно отсутствию станков, точильных камней и т. д.

В древности ножи ковали и оттягивали до последнего предела, придавая их клинку окончательную форму, чтобы только в самом конце слегка поправить их на точиле. Именно этим объяснялась их характерная клинообразная форма, непривычная для взыскательного глаза современного любителя ножей. Непривычна она, потому что сейчас ковка ножей, как правило, подразумевает расплющивание под пневматическим молотом стальной пластины до требуемой толщины обуха будущего клинка. Далее, по сути, идет уже слесарная работа. Она заключается в обработке пластины на фрезерном или шлифовальном станках. Но сути процесса это не меняет, – метал при выполнении этой операции не деформируется, а лишь убирается. Таким образом, возникает конечная форма лезвия. Меня подобные технологии никогда не прельщали. Я всегда стремился быть кузнецом, который все делает «по горячему». (Не даром говорится: «Куй железо, пока горячо!»). Я честно тянул форму своих ножей молотком. И в результате у меня получалось лезвие, толщиной около 1 мм, иногда чуть тоньше. Впрочем, оттягивать лезвие еще тоньше я даже не пытался, потому что закаливать тонкий металл опасно, – есть высокая вероятность того, что его покоробит. Последнее всегда очень неприятно, так как при окончательной рихтовке «на холодную» всегда есть опасность, что лезвие лопнет. А это очень обидно, особенно если клинок из сварочной стали, на изготовление которой было затрачено уйма времени. Поэтому я и останавливался, достигнув такой толщины лезвия. После этого закаливал клинок, делал отпуск и… А вот тут я должен покаяться. Если следовать точной реконструкции технологии изготовления древнего ножа, то в этом месте я должен был бы заточить закаленный нож на «мокром» точиле с кругом из мелкого песчаника, единственном абразивном приспособлении, которое имелось в наличии у кузнецов прошлого. Но до недавнего времени у меня такого точила просто не было. А пока я его искал, ну что же делать, не стопорить же всю работу? И я доделывал свои ножи на современном точиле с камнем из современных абразивных материалов. Я полагал, что это незначительное усовершенствование, которое не меняет сути дела и лишь слегка экономит какой-то час времени в самом конце работы над ножом. При этом нож имеет вид такой же, как и древние. Ведь вытягивал лезвие я молотком до максимально возможного предела. По крайней мере, так мне казалось. Но вот, наконец-то, я обзавелся настоящим древним точилом из песчаника, причем именно тем, на котором работали когда-то кузнецы. Настал момент истины… Я выковал нож, – как обычно, закалил его и «торжественно» приступил к освоению древнего метода заточки на песчаном точиле. И вот тут наступило горькое разочарование в собственных навыках кузнеца. После часа работы на точиле, в паре с отнюдь не хилым подмастерьем, крутившим ручку, – лезвие практически не изменилось и оставалось таким же толстым и тупым. Для сравнения, за это время я на современном точиле довел бы «до ума» как минимум два ножа. А тут нулевой результат. Я остановился поразмыслить, так как дурной работы не люблю, да и подмастерье изрядно устал.

Я решил вытянуть при помощи молотка максимально тонкое лезвие на наковальне и использовать только те приемы и инструменты, которые были доступны в древности кузнецу. Оттянув толщину лезвия на плоскости наковальни до 1 мм, как это происходило и раньше, – я использовал для дальнейшей работы ее круглый рог, то есть выпуклую поверхность. А затем я вовсе перешел на нижнюю подбойку – более крупный аналог обычной «бабки» – инструмента для наклепывания косы. «Бабка» и способ ее употребления знаком любому, проживающему в селе. По сути, я наклепывал нож, подобно тому, как наклепывают косу. К тому же, во время этого процесса, я использовал еще один интересный, недавно открытый мной прием – работал напильником прямо по горячему металлу. Оказывается, напильник прекрасно снимает нагретый до легкой красноты металл, – любая сталь в это время, словно алюминий. При этом напильник практически не нагревается и не «садится». Удивительного ничего в этом нет. Напильник, это в сущности, – множество маленьких зубилец. А зубило, это обычный кузнечный инструмент, которым так же рубят, без вреда для него, нагретый металл. Очень интересный и полезный прием – уверен, древние кузнецы пользовались им. Ведь сделать напильник, пускай и грубый, не представляет труда. Поэтому этот инструмент и появился еще в раннем железном веке. Напильником я убирал образовывавшиеся в процессе вытяжки лезвия «волны» и чуть подтачивал само лезвие. То есть, как бы ковал и одновременно точил. В результате этой работы получилась довольно тонкая режущая кромка. Спуски боковых граней к лезвию, можно сказать, приобрели слегка вогнутую форму, но, конечно, не столь ярко выраженную, как при так называемой «бритвенной заточке». Обух (у основания рукояти), остался достаточно толстым, – около 4 мм. Далее, плавно утончаясь к острию клинка, – обух сходил на «нет» в самом кончике. Работа сделана, наступило время закалить клинок. На первый взгляд, лезвие казалось опасно тонким для закалки, и я чувствовал некоторую неуверенность в результате. Нагрев нож в пламени горна до нужной температуры, я перенес его в масло. После охлаждения в жидкой среде, я его внимательно осмотрел и, к своей радости, не обнаружил на лезвии ножа признаков неудачного завершения своей работы. Лезвие практически не «повело». Думаю, причиной этому было клинообразное сечение ножа, эта форма придает хорошую жесткость клинку. Кроме этого, важно то, каким образом нож опускается в закалочную среду. Тут уже важны навыки термиста, а они вырабатываются в результате практического опыта. Проба напильником показала хорошую твердость лезвия – сталь приняла закалку. Произведя отпуск клинка, я сделал легкую рихтовку лезвия ножа. Оно стало теперь совершенно ровным. В таком виде его можно было смело точить на «мокром» точиле и задача представлялось вполне реальной. Ведь, по сути, у меня в руках был просто тупой нож. Нужно заметить, что скорость заточки с помощью «мокрого» точила (с кругом из мелкого песчаника), приводящегося в движение вручную – гораздо медленнее, чем просто куском современного абразивного камня средней зернистости. В любом случае древнее точило снимало совсем мало металла. Поэтому и нельзя говорить о каком либо вытачивании, то есть сознательном придании с его помощью какой либо формы клинку. С помощью древнего точила можно только заправить лезвие, которому уже была до закалки придана практически окончательная форма. А это в древности можно было сделать только одним путем – молотком на наковальне и, возможно, частично с помощью напильника. Потому что ничего другого в распоряжении кузнецов в древности не было.

В этом эксперименте использовалась сталь У8. То есть сталь приблизительно тех качеств и параметров, которые имелись в древности. Она достаточно пластична в горячем состоянии, а при закалке дает твердость порядка 58 единиц. На мой взгляд, – для ножа больше и не надо. Попытки тянуть тонкое лезвие из современной жесткой легированной стали (в частности шарикоподшипниковой ШХ 15 – отнюдь не самый жесткий вариант) показали, что это возможно, но очень сложно. Во время долгой работы руки «отбиваются» и, самое главное, тяжело выдержать интервал температур, – тонкое лезвие остывает почти мгновенно. А это значит, что в случае применения легированной стали, участок лезвия становится хрупким и к ковке непригодным. Наверное, это сейчас и не особо нужно… Современный инструмент, изготовляющийся из современных видов стали, наверное, лучше вытачивать на современном электрическом точиле. Но вернемся к ножам древности. Возможен так же и такой вариант. Ножу, после закалки давали очень высокий отпуск. И следующей операцией становилось наклепывание его лезвия, как и у косы. Твердость лезвия, то есть его упрочнение, достигалась за счет наклепа. (Нагромождения зерен металла друг на друга). Возможно, что и закалка при этом не использовалась вовсе.

Теперь немного слов о холодной ковке. На Руси известен метод упрочнения мягкого металла холодной ковкой — иногда называют наклепом. Чаще всего и даже сейчас эту технологию применяют для «отбивки» кос. Коса имеет сравнительно мягкий металл, который легко упрочняется наклепом (зерна металла уплотняются и принимают вытянутую форму), а появившиеся микротрещины по режущей кромке создают грубую, не видимую глазом пилу. И, кстати, опасные бритвы раньше резали не от бритвенной остроты(как сейчас, когда основным режущим фактором является толщина режущей кромки: микроны), а от того что бритву сначала немного отбивали по холодному, а потом правили. Соответственно получалась микропила, которая и брила (метал должен быть мягким, с высокоуглеродистыми сталями вы такого «фокуса» как правило не получите).

И в самом конце трепа о ковке — надо сказать о кузнечной сварке — ведь раньше газовой и электро сварки не существовало. Поэтому метал соединялся наклепом и кузнечной сваркой. Кузнечную сварку намного облегчает использование флюса — наиболее оптимальным при условиях полного БП будет использование флюса из промытого речного песка или обычного битого стекла. Кстати если кому интересно то прошу обратить внимание на этот раздел, так как именно с ее помощью получают дамасскую сталь (не путать с булатом!!! — булат это вареная сталь с ванадиевыми добавками(вроде не ошибся) со спецтермообработкой). Сваривая два типа стали высокоуглеродистую и низкоуглеродистую получают в клинке совмещение свойств обеих сталей — твердость и упругость в необходимом соотношении — проще говоря куют композитные клинки. Наверное это первый пример композитных материалов, кроме пожалуй композитных доспехов солдат Александра Македонского из льняной ткани(есть такая гипотеза).

Сварку металлов проводят в восстановительной атмосфере горна. Ничего военного в ней нет — еще каких-то сто лето тому назад, кузнечной сваркой владел каждый кузнец в любом отдельном месте на земном шаре, где только были кузнецы и она не представляла ни для кого никакой сложности, будучи рядовой повседневно используемой операцией.

Принципы успешной кузнечной сварки следующие (Опять же цитаты):

1. Правильная подготовка заготовок под сварку. Для того чтобы правильно осуществить сварку заготовки необходимо подготовить. Во время сварки происходит значительные потери металла вследствие угара (до десяти процентов за нагрев). Кроме того, место сварки необходимо тщательно проковывать. Для того чтобы сохранить требуемые размеры заготовку необходимо высаживать, то есть набирать массу. Различные виды сварки требуют различных видов подготовки. Как общее правило можно отметить, что варить толстые заготовки легче, чем тонкие.

2. Правильный нагрев.Обычно считается, что основным условием для осуществления кузнечной сварки является высокая, так называемая «сварочная» температура (светложелтый цвет). Это не совсем так. Нагрев заготовок для сварки представляет из себя не только физический, но и химический процесс. Это означает, что в горне должна быть создана восстановительная атмосфера, то есть присутствовать избыток окиси углерода. Если же кислорода слишком много и будет происходит окислительный процесс, то никакой сварки не произойдет, сколько ни сыпь на металл самых хитромудрых флюсов и сколько не стучи потом по металлу изо всей дури молотком. Сварка произойдет когда металл достигнет не сварочной температуры а сварочного состояния, и это разные вещи. Определить готовность металла к сварке необходимо не по цвету каления(светложелтый цвет) (или наличию искр), а по тому как выглядит поверхность металла. Если выдержана правильная атмосфера в горне, то она должна быть влажной и похожей на то как выглядит поверхность сливочного масла в жаркий день. Это и есть самый главный признак, независимо от того какой цвет имеет металл, тем более что у разных марок сталей эта температура будет разной. В противоположность этому поверхность металла, нагретого в окисляющей среде будет сухой и иметь синеватый оттенок. Флюс в этом случае не поможет. Металл может и не сгорит, но все равно не сварится. Особое внимание следует обратить на то что Восстановительная атмосфера достигается правильным формированием кучи горящего угля, а также правильным расположением в ней нагреваемой заготовки — тут уже только опыт.

3. Правильное использование флюса. Флюс можно добавлять прямо в горне, а можно для этого вытаскивать метал наружу. Лучше предпочитать первое, чтобы не терять достигнутую температуру. Флюс можно сыпать либо ложечкой с длинной ручкой либо метать щепотками. Очень важно выдержать металл в сварочном состоянии некоторое время — дать ему развариться. При этом для равномерного прогрева и обтекания флюсом его можно повертеть в горне. При кузнечной сварке песок и стекло играет роль растворителя окалины. Эти ингредиенты называются флюсом. Окалина приводит к окислению стали, что в свою очередь вызывает «непровары» в заготовке при сварке. Флюс, попадая на заготовку плавится, покрывая (обволакивая) поверхность заготовки, тем самым не давая стали соприкоснуться с кислородом и окисляться. + Растворяет окалину.

4. Правильное использование молотка для соединения заготовок. Соединение заготовок с помощью молотка нужно вести очень аккуратно. Здесь нужна не сила, а умение. По сути, нужно не бить, а как бы прижимать свариваемые куски металла друг к другу (по выражению старого кузнеца Евгена Васильевича Загорука — «тулить»). Удары должны быть частые. Если видно, что заготовки не соединяются, то дальше бить не надо. Лучше еще раз попробовать нагреть нормально.

5. Проковка после сварки. После того как сварка осуществлена место соединения необходимо тщательно проковать. Во первых это даст возможность понять насколько хорошо получилась сварка, а во вторых – измельчит зерно, которое в процессе высокого нагрева под сварку разрослось невообразимо. Последнее особенно критично в отношении стали, которая не прощает крупного зерна и ломается по этой причине на раз.

Кстати кузнечная сварка используется и при изготовлении японских мечей — обух изготавливается из низкоуглеродистой стали, а режущая кромка из высоко. Варианты совмещения могут быть различны в зависимости от кузнечных школ. Пример на рисунке.

О ковке вроде все.

01 октября 2010, 00:01

+388.46 Nord

— Питер

Прочитал внимательно. Имею нарекания)

В начале, очень порадовал новый для меня метод обработки горячей заготовки напильником. Идея действительно интересная и я обязательно её опробую. Но, дальше автор допускает явный ляп, когда калит У8 в масле. В масле калятся легированные стали, а углиродки в воде. Это азбука и это сразу подорвало моё доверие к автору. Плюс к этому он называет своего помощника «подмастерье». С какой стати? Для чего используется этот архаизм? Я думаю, что автор в лучшем случае видел процесс ковки на картинке ). Интересно узнать кто это писал?

За дамасск и булат. Дамасск и булат отличаются принципиально. В первую очередь тем, что дамасск сварной, а булат литой. Ни о каких ванадиевых добавках речи не идёт. Их там нет и быть не может.

Японские мечи сварным методом изготавливались довольно редко. Это скорее исключение и дорогая экзотика. Их свойства чаще всего достигались зонной закалкой.

В начале, очень порадовал новый для меня метод обработки горячей заготовки напильником. Идея действительно интересная и я обязательно её опробую. Но, дальше автор допускает явный ляп, когда калит У8 в масле. В масле калятся легированные стали, а углиродки в воде. Это азбука и это сразу подорвало моё доверие к автору. Плюс к этому он называет своего помощника «подмастерье». С какой стати? Для чего используется этот архаизм? Я думаю, что автор в лучшем случае видел процесс ковки на картинке ). Интересно узнать кто это писал?

За дамасск и булат. Дамасск и булат отличаются принципиально. В первую очередь тем, что дамасск сварной, а булат литой. Ни о каких ванадиевых добавках речи не идёт. Их там нет и быть не может.

Японские мечи сварным методом изготавливались довольно редко. Это скорее исключение и дорогая экзотика. Их свойства чаще всего достигались зонной закалкой.

- v

- 0

02 октября 2010, 10:10

Брал цитату по аутентичному ножу .(лучше смотреть через ИЭ, файерфокс не пускает, говорит троян — но просто сайт реально корявый). Человек пытается востановить процесс ковки древних кузнецов, при этом он участник выставок и фестивалей, собственно там я с ним и познакомился.

А по поводу углерода в масле или в воде — вы правильно сказали это «АЗБУКА», но только в том случае если вы хотите получить «классическую» закалку, честно говоря я не обратил внимание, но вдруг автор хотел получить более мягкий тип закалки или хотел просто востановить древнюю дешёвую технологию производства(что скорее всего, а масло в средние века по некоторым источникам не применяли)? :)

Теперь по поводу дамасска и булата — я знаю что они отличаются принципиально, и булат литой. Просто легирующая добавка в булате может быть любой но исторически сложилось что это был ванадий, собственно из за этого и был утрачен секрет булата. Вот например о роли лигирующих добавок. Вот булат от именно с ванадием. А вот тоже но без лигирования и С СОВЕРШЕННО ДРУГОЙ ТЕХНОЛОГИЕЙ изготовления и ковки, что называть настоящим булатом — решать каждому, свойства у них разные.(ССылки приведены с одного сайта, т.к. конопатить весь инет долго ;))

А вообще реально спасибо за внимание на тему — значит интересно.

А по поводу углерода в масле или в воде — вы правильно сказали это «АЗБУКА», но только в том случае если вы хотите получить «классическую» закалку, честно говоря я не обратил внимание, но вдруг автор хотел получить более мягкий тип закалки или хотел просто востановить древнюю дешёвую технологию производства(что скорее всего, а масло в средние века по некоторым источникам не применяли)? :)

Теперь по поводу дамасска и булата — я знаю что они отличаются принципиально, и булат литой. Просто легирующая добавка в булате может быть любой но исторически сложилось что это был ванадий, собственно из за этого и был утрачен секрет булата. Вот например о роли лигирующих добавок. Вот булат от именно с ванадием. А вот тоже но без лигирования и С СОВЕРШЕННО ДРУГОЙ ТЕХНОЛОГИЕЙ изготовления и ковки, что называть настоящим булатом — решать каждому, свойства у них разные.(ССылки приведены с одного сайта, т.к. конопатить весь инет долго ;))

А вообще реально спасибо за внимание на тему — значит интересно.

01 октября 2010, 00:17

+388.46 Nord

— Питер

А ещё тема мехов совершенно не раскрыта. Приведены исторические иллюстрации и данные. Тем не менее, совершенно непонятно как и из чего их делать. Если кому интересно, могу отдельным постом выложить чертёж и принцип действия реально действующих двухкамерных мехов.

З.Ы. В качестве наковальни я использую старый чугунный утюг вбитый ручкой в пень. )) Ручка обработана болгаркой. Ещё раньше я использовал для этого навесные замки с плоской поверхностью. Их я крепил гвоздями к бревну. Оббивал по периметру с упором за шляпку. Но, это не очень удобно.

З.Ы. В качестве наковальни я использую старый чугунный утюг вбитый ручкой в пень. )) Ручка обработана болгаркой. Ещё раньше я использовал для этого навесные замки с плоской поверхностью. Их я крепил гвоздями к бревну. Оббивал по периметру с упором за шляпку. Но, это не очень удобно.

- v

- 0

02 октября 2010, 11:13

+55.84 messor

— Пермь

По поводу наковальни — вполне подойдет кусок рельса, который скобами крепят на чурбак — сам так делал.

Комментарии (6)